|

|

|

|

|

|

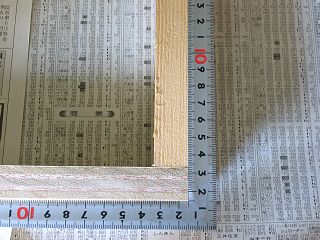

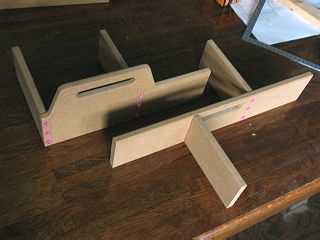

台の底部分となる枠を構成する部材を切り出しました。 設計では18mm合板だったのですが一部足らない部分は1 x 4材を使いました。 無論厚みの違い(18mmと19mm)は補正しています。

|

|

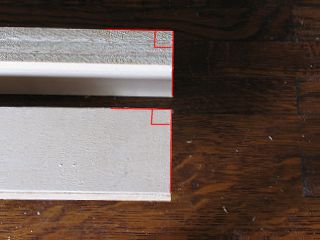

この切り出しで重要なのは直角度で写真の赤線で示した2ヶ所の直角度が正しくないとなりません。 十分に調整したソーガイドを使って切れば容易に実現できます。

|

|

|

|

|

|

|

|

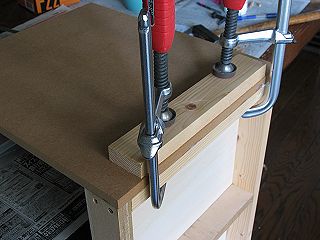

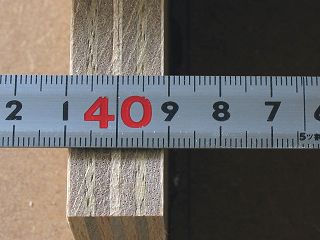

枠の組み上げは40mmのスレンダースレッドネジを併用の木工ボンドによる接着ですが、このように上側になる部分だけは3φの下穴をあけています。

|

|

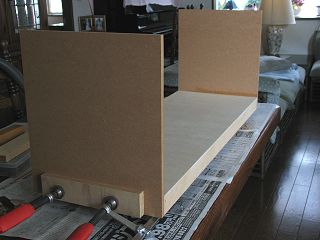

片側の接合が終了した状態。 垂直に立った5本はほぼ平行になっていますが、切断時の直角度が悪いとこうはなりません。

|

|

|

|

|

|

|

|

反対側も接合後曲尺を当てて直角度を確認しました。 これまた部材の直角度が正確であれば何をしなくてもこうなりますが、そうでないと捩れたりいびつになったりしたり、接着部分が正しく密着しません。

|

|

2時間後に底板を貼り付けました。 圧着保持には22mm隠し釘を使っています。 この後3時間寝かせて木工ボンドの硬化を待ってから隠し釘の頭を玄翁で横から叩いて落とします。

|

|

|

|

|

|

|

|

出来上がった底のブロックに台の短い方の側板(MDF)を木工ボンドで貼り付けますが、6φの木ダボ4本を使って補強します。 この補強は剥がれ方向と剪断方向(ずれの方向)両方に効果があり、MDFの脆さを補います。

|

|

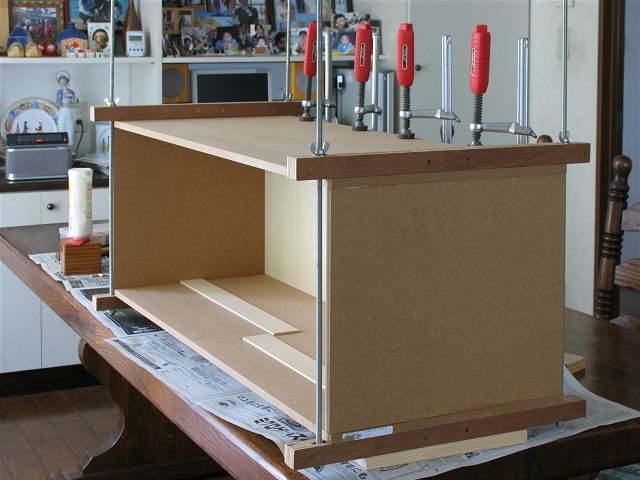

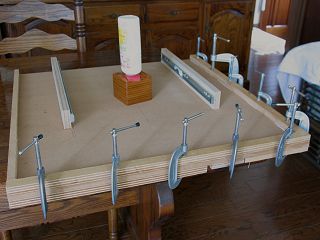

そしてクランプを使って圧着保持。 これの意味は改めて説明する必要は無いでしょうが、接合強度に大きな違いが生じます。

|

|

|

|

|

|

|

|

反対側の側板も同じように接着し、木工ボンドが完全硬化する12時間寝かせてから次の作業(長手方向の側板接着)に移ります。

|

|

長手方向の側板の内側にボックス受けを接着しました。 設計時は5.5mm厚合板を考えていたのですが、端材の都合で4mm厚シナ合板に変更しています。

|

|

|

|

|

|

その長手の側板は16本の6φ木ダボ併用で木工ボンドで接着します。 私はマーキングポンチを10個しか持っていないので、2回に分けてマーキング。 この写真は底部の安を開け終わった後に木ダボを仮に差込み左右の側板にマーキングポンチを挿入してこれから長手側板にマーキングを施そうというところで、こんな方法を取れば少ないマーキングポンチで沢山の木ダボ穴の位置を決められます。 木ダボ接合の詳細解説はこちらから。

|

|

|

|

|

|

|

|

圧着保持にはバクマクランプと自作中型クランプ2本を使用しました。 圧着保持に重しを載せた程度では不十分で絶対にクランプが必要になります。

|

|

中型クランプで挟んだ端の部分(右の上下のクローズアップ部分)は側板が出っ張っていますが、この出っ張りは後ほど成形します。

|

|

|

|

|

|

2枚目の側板を貼り付けて圧着保持中の台。 組立て後の寸法誤差は設計値に対し+0.3mm、−0.0mm以内に収まっているようで、手加工としてはかなり精度が高くなっています。

|

|

|

|

|

|

|

|

台接合部の出っ張りを傘付き目地払いビット(MB-12.7G)を使って一辺に削り落とします。 約3mmの出っ張りですがいとも簡単に落とせます。 そして接着部分からはみ出た木工ボンドを替刃式ヤスリ(M-20GP)で削り取ります。

|

|

更にボーズ面トリマービット(BZ-25G)で丸く削り落としました。 手前の削っていない部分にはスライドレールの端が入ります。 これで塗装すれば欠け易いMDFでも角は欠けにくい、或いは傷が付きにくくなります。

|

|

|

|

|

|

|

|

上に見えるのが45mm幅、長さ910mmに切断した12mm厚シナ合板で、これがスライドレール固定の補強板になります。 そして本体側には50mm間隔で上限ジグザグに17個の穴(3φ)をあけました。

|

|

そして補強板全体に木工ボンドを塗りつけて所定の位置に接着しクランプで締め上げます。 その後台の内側から25mmスレンダースレッドネジで17箇所を締め上げてクランプを外します。

|

|

|

|

|

|

|

|

反対側も同様に接着してスライドレール固定の補強板を接着、ネジ止めします。 ネジ止めにて圧着保持はネジがしてくれますから、クランプは直ぐに外せます。

|

|

内側から締めこんだネジの頭はトレイに引っ掛からないよう僅かに沈みこむようにしてあります。

|

|

|

|

|

|

|

|

2枚の合計板厚が24mmですから、25mmのネジの頭が僅かに沈み込むよう締めこむとご覧のように反対側に先端が飛び出してしまいます。

|

|

その飛び出した先端は刃研ぎグラインダーで削り落としました。 先端が板の面よりも引っ込むように削るのはヤスリよりも容易です。

|

|

|

|

|

|

|

|

2本のスライドレールが一直線上に並ぶよう3.5φ 16mm トラスタッピングネジ 4本ずつで固定しました。 トラスタッピング以外のネジは様々な理由で不向きです。 真中の上に面が見えるレールが後ほどトップボードに固定されます。

|

|

片面に2本のスライドレールを固定した状態です。 この写真では向こう側のレールは完全に伸びきっています。

トラスネジ全長16mmのうち12mmは合板に食い込むのでネジ馬鹿にはなりません。

|

|

|

|

|

|

両面にスライドレールを固定し本来の方向に台を置きました。 全てのスライドレールが伸びきるとこんな具合です。 これで台本体の製作は終わりで、残るはトップボードにレールを固定すればよいわけです。

|

|

|

|

|

|

|

|

3 x 6から大きな部材を切り出した残りからトレイを構成する部材を切り出しました。 細長い穴は15φフォスナービットで2箇所穴をあけてジグソーで連結し自作薄型替刃式ヤスリで仕上げました。 また全ての部材の上面角はコロ付きボーズ面ビット(BZ-10G)で面取りをしてあります。

|

|

トレイの仕切りとなる部材から組み立てています。 接合は木工ボンドですが隠し釘22mmを軽い圧着保持に使用し、木工ボンドが硬化するまで接合角度が直角となるよう上に重しを載せました。(写真では重しを外してありますが。)

|

|

|

|

|

|

|

|

仕切り板の接合が完了後外枠を同様に接着して2つのトレイの枠部分が完成しました。 これも実際には直角出しをした上で上に重しを載せて一晩寝かしています。

|

|

底には4mm厚のシナ合板を貼り付けてやりますが、これも隠し釘(22mm)併用の木工ボンドによる接着で、簡単で強度が取れ実用性が高い箱の底の作り方です。

|

|

|

|

|

|

確認のため完成したトレイに収納予定の物を入れて台に挿入しました。 このトレイの下にA4サイズの書類が収納されます。 台とトレイの隙間は若干のバラツキはあるものの0.5-1.0mm位に収まっており、勿論問題はありません。 これで台部分の全ての加工・組立作業が終了いたしました。

|

|

|

|

|

|

|

|

端材の18mmシナ合板から切り出したトップボード側レール固定板をMDFの天板裏に並べた所で、この板の切断面の直線性と直角度は極めて重要です。

|

|

端材は長いものがなかったため455mmで切断し中央部分には約2mmの隙間を設けて接着しました。 その部分に見える線に沿って後ほどトップボードを切り分けます。

|

|

|

|

|

|

|

|

圧着保持はかなり大袈裟になるためエポキシ接着剤で貼り付けました。 4本の板全てを貼り付けて位置調整をするには時間が掛かりますので、30分硬化開始型を今回は使いました。

|

|

圧着保持とは言えませんが、少しでも密着度を上げる為にネジの箱(1箱が1kgあります。)を12箱使って保持しています。 こうしておいて2枚の板の間隔の微調整をエポキシ硬化前に行います。

|

|

|

|

|

|

|

|

位置調整は3箇所(上に載せた重しで塞がれていない場所)で曲尺をこのようにあててやりました。

|

|

私の製作したものは390.9mmにしなければなりませんでしたが、調整後はほぼドンピシャと言えるまでに収まっています。

|

|

|

|

|

|

|

|

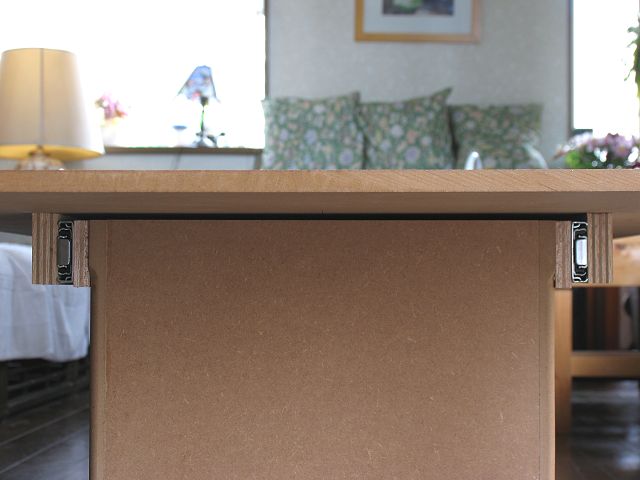

ほぼ硬化が完了したと思われる120分後に念の為に台の上に挿入しました。 取り付け精度を高めたお陰できつからず緩からず収まりました。(左右方向のがたはありません。) そこでそのはまり込み具合を接写したのがこの写真で、今週の解説で使った右の設計図面に相当する部分です。 レール取付けで一番慎重さを要する作業は無事通過したことになります。

|

|

|

|

|

|

|

|

トップボードの切り離し中。 手引き切断は相変わらずこの作業台2つ。 1400 x 700mmの大きな板でも十分支えられます。

|

|

2つに切り離したトップボード。 この切断面はスライドレールを取り付けてトップボードの突合せ調整の時に研磨します。

|

|

|

|

|

|

|

|

トップボード側のレールを外して3.5φ 16mmトラスタッピングネジで所定の位置(5mm高く浮かせる。)に固定しました。

|

|

ネジ穴はご覧のように縦長、横長、丸の3個がセットになって3箇所にあり、レールの位置がそれらの穴の使い分けにより若干調整できるようになっています。 右の白いプラスチックスはロック解除のレバーです。

|

|

|

|

|

|

|

|

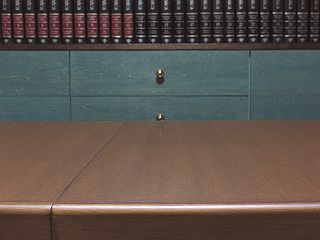

レールを取り付けた2枚のトップボードを台に固定されたレール本体に装填しました。 台の縁より5mm浮き上がって取り付けられたトップボードはスムーズに開閉します。

|

|

真横から見たレールの部分。 右のトップボードは中央位置にあり、左は20cmほど開いています。 トップボードを開くとレールが剥き出しになりますが、トップボードを閉じるとレールは隠れて埃も付き難くなります。

|

|

|

|

|

|

|

|

左右のトップボードを閉じてみました。 中央の突合せ部分に線がかすかに見えますが、上手く突き合わされて隙間は出ていません。 但し僅かな力でトップボードが開いてしまうのが問題で、これは後ほど対処します。

|

|

長手方向の真横から見た所です。 現在はこのようにレール部分が周囲から丸見えになりますが、トップボードの周りに補強板を貼り付けると見えなくなります。

|

|

|

|

|

|

トップボードは閉じた状態ですが、台よりも5mm浮き上がって取り付けられているのが判ると思います。

|

|

|

|

|

|

この後トップボードの周りに補強板を貼り付けて最後の塗装に入ってしまうので、様々な動きや各部の強度確認などにじっくりと時間を掛けましたが、修正などの必要性は全くなくほっと一安心しています。

|

|

|

|

|

|

|

|

18mm合板を切断して作った補強棒を木工ボンドで接着しています。圧着保持にネジや隠し釘を使えないので、クランプを使っています。

|

|

周りに貼り付ける栂の板を45度に切断中。 ソーガイドでも良いのですが実績が十分にある自作45度切断ジグを使っています。

|

|

|

|

|

|

|

|

両端を45度に切断した栂の板を貼り付けました。 これもクランプで圧着保持です。

|

|

その角の部分のクローズアップです。

|

|

|

|

|

|

|

|

そしてもう一枚を接着しました。 このとおり突合せ部分は隙間なく接合されています。

|

|

栂の板の貼りまわしが終了した2枚のトップボード。 接着するたびに3時間ずつ寝かせていますので1日仕事になってしまいました。 トリマー加工は一晩寝かせてから。

|

|

|

|

|

|

ボーズ面ビット(BZ-25G)でトップボードの中央突合せ部分を除く全ての角を丸く成形し、はみ出た木工ボンドを削り取り仕上げ研磨を施しました。 ご覧のように柔らかな雰囲気になりました。 これで残るは塗装となります。

|

|

|

|

|

|

|

|

トップボードのの周りに貼った板のお陰で、裏に仕組まれたスライドレールなどはこの位低い位置からでないと見えません。(黄色矢印先)

|

|

MDFトップボード角は栂の板で覆われてこのようになり欠ける心配はなくなりました。 またそそっかしい私が脚をぶつけても怪我することはないでしょう。

|

|

|

|

|

|

|

|

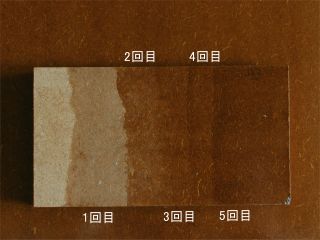

少しずつ残っていた油性ウレタン着色ニス4色を混合して若干黄味が強いこげ茶色を作り1回目の塗装に入ります。 15%の薄め液を加え浸透度を高めて着色斑を抑えています。

|

|

台の部分の1回目の塗装後、勿論期待している着色濃度よりも大幅に低いです。 全ての部分を同じ濃度にすると着色ニスが足らなくなると思うので、内側下部は着色一回塗りとし後は透明クリヤーを塗ります。

|

|

|

|

|

|

|

|

2枚のトップボード上面の1回目の塗装後。 若干の気に入らない着色斑がありますがこれは2回目以降で修正可能でしょう。

|

|

生地の状態ではMDFと栂はかなり明度差があったのですが、意外にも1回目の塗装後に明度差はぐっと狭まっています。 同じ明るさにしたかったのでこれはラッキーでした。

|

|

|

その後2回目の塗装が終わった段階で何と蛍光灯が切れてしまい応急的に隣の部屋の蛍光灯を外して取り付け撮影し

たのですが、色温度が違うせいか赤味が強くて先週の写真とは色身の変化を比較できません。

幸い小さなMDFに塗装する度に着色ニスを塗った物がありますので、それにて濃度変化はご覧下さい。

|

|

|

|

|

|

|

|

1回目の塗装後1晩寝かせて翌朝に2回目の塗装をしました。 1回目では塗膜が殆どできなかったので、研磨はせずに2回目の塗装をしています。

|

|

MDFの小片に着色濃度確認の塗装をしています。 指の間が無塗装で、その右が1回目塗装後、そしてその右が2回目の塗装後です。 蛍光灯の色温度が変わり、実際より赤味が強く見えます。

|

|

|

|

|

|

|

|

ハンドサンダーの#400の空研ぎペーパーを付けて塗装面を研磨中。 空研ぎペーパーは重ね塗り前のサンドペーパーとして目詰まりしにくくベストです。

|

|

その後きっちり絞った雑巾で削りかすを拭き取り乾燥後に3回目の塗装をしました。

|

|

|

|

|

|

|

|

3回目の塗装後の着色濃度は僅かに上がる程度で、この調子だと5-6回塗らないと私のイメージしている濃度にはならないように思われます。

|

|

同じ着色濃度サンプルを傾けて天井の蛍光灯の反射を見ました。 3回塗りで艶がかなり出てきていることが判りますし、1回目は殆ど艶がありません。

|

|

|

|

|

|

|

|

4回目の塗装終了後。 指触乾燥後確認のため2枚のトップボードを突き合わせて見ました。 突合せの線と平行に塗装したのは正解でしょう。 僅かな着色斑が結構いい感じを出しているように思えます。

|

|

着色の具合を確認。 生地のMDF(左)に比べ、4回塗装後はまだ不十分とは言え細かな木のかけらの粒々が目立ちにくくなってきてます。 研磨で膜厚が薄いせいか着色サンプルより濃度が低いです。

|

|

|

|

|

|

|

|

5回目の塗装後。 更に濃度が増しましたが後一歩と言う感じで、6回塗りで良しとすることにしました。 一方艶はどんどん高まり写真にも写っており上方に見える白いもやもやは塗り斑ではありません。

|

|

6回塗装で良いだろうとしたのはこれです。 着色サンプルの方は重ね塗り前に研磨しないので実際の色より濃く出ます。 丁度サンプルの4回目と実際の5回塗りがほぼ等しいようなので、6回塗りは実際にはサンプルの5回塗りと同じ濃度になるだろう? と考えました。 そしてサンプルの5回塗りは私がイメージしている濃度です。

|

|

|

|

|

|

|

|

本体とトップボードの油性ニス塗りの合間にトレイの塗装をしました。 こちらは水性ウレタン透明クリヤー2回塗りで、乾燥も速く半日で終わりました。

|

|

最後の6回目の着色ニスを塗った状態でMDF表面の細かな凸凹が完全に埋まっておりませんから鏡面ではありませんが、艶は十分に出てきました。

|

|

|

|

|

|

5回目の塗装後と比較すると如何に艶が出てきたかが、部屋の上のほうにある諸々を反射していることで判ります。 この後最後のウレタン艶消しクリヤーニス塗装に入り、ぎらぎらした表面を抑えこみます。

|

|

|

|

|

|

|

|

6回目の塗装前のサンプル。 写真で6回目とある部分は着色ニス6回目を塗った上にウレタン艶消しクリヤーニスを塗りました。 赤味が減少しています。

|

|

天井の蛍光灯の反射を写しました。 一番右側の艶消しクリヤーニスを塗った部分は反射をぐっと抑えているのが判ります。

|

|

|

|

|

|

こちらがトップテーブルに油性ウレタン艶消しクリヤーを塗った状況で、やはり赤味がぐんと落ちています。 艶消しクリヤーの艶消し層は赤い光をより吸収する性質があるわけで、微妙な色を出したい時には要注意です。 また反射光は抑えられていますが、天井の蛍光灯の光の反射が拡散されて全体的に白っぽくなっているようですが、見た感じはこれよりも濃度が低く見えます。

|

|

|

|

|

|

|

|

艶消しクリヤーのお陰で反射は拡散されて白っぽく見え6回目の着色ニス塗装後とは全く違って見えます。 無論これが私が意図したトーンです。

|

|

最後にトップボードの裏側を透明クリヤーニスを2回塗って塗装作業は終了です。 見えない部分も含め全面塗装していますが、湿気を吸いやすいMDF対策のつもりです。

|

|

|

|

|

|

トップボード裏側が乾燥したら本体に装填して完成です。 どっかで見たことがある写真? そうこのテーマの冒頭に掲げたこれまで使用してきたテーブルのそっくりさんを目標に作り、同じ使用位置に置きましたから。

|

|

|

|

|

|

但しもう説明する必要も無いでしょうが、トップボードを引けばこのような収納空間が出てくるというアイデアを組み込んだ点が大きな違いです。 これで日々の雑物の整理もこれまでよりはきちっとできるでしょう。

|

|

|

|

|

|

|

|

細部を少々紹介。 出来栄えはとても合格とは言えない角部分です。 接合精度がいまいちで着色斑が少し多すぎるため、栂の木目の美しさが損なわれてしまいました。

|

|

こちらは台の横側で、MDF同士の単純な芋継ぎ。 段差や接着剤はみ出しによる着色斑もありませんが、木口部分は面よりも吸い込みやすいので着色濃度差は大きいです。

|

|

安いMDFを使いながら如何に高級な木材のような質感を出すか? ということで、塗装に油性ウレタン着色ニスを使い意識的に着色斑を出すという変則的なやり方をしました。 その結果はまあまあといったところですが、もう一工夫するとMDFを更に積極的に使えるかもしれません。 着色ニスではなくポアステインで綺麗な着色斑を出せれば、ニス塗りはもっと楽になるのですが。Copyright (C) 2001-2019, Vic Ohashi All rights reserved.