|

|

|

|

|

|

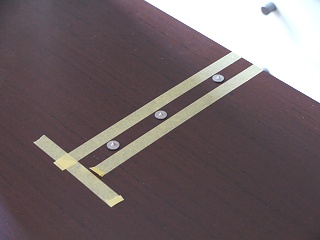

少し手間取った机本体側板の切断について紹介しておきます。 3 x 6 18mm厚の集成材を2つの工作台に載せます。 工作台はT字型に赤点線のように起きます。 そして黄色矢印方向から見ると?

|

|

こんな感じになります。 工作台の位置関係が良く判ると思います。 この特徴は小さな工作台でありながら切り離した板それぞれをきちんと受け取れる点にあります。

|

|

|

|

|

|

|

|

板取り図の最初の板を参照下さい。 長さ372mm x 全幅(910mm)で切断しました。 切断線は矢印先です。 手前の大きな部分はこの後2つのL型に切り分けられます。

|

|

墨線を引いてありますが中央の切り抜かれる長方形部分の中央に、電動ジグソーをこのように逆さに握り、緩い傾斜の切込みを入れます。

|

|

|

|

|

|

|

|

電動ジグソーを手前にゆっくりと引きながら、切り込み量を深くしてゆきます。(手前に引くのはブレードの先端の当たりを回避するためです。)

|

|

更に手前にゆっくりと引きながら電動ジグソーを起こすようなスタイルと共に切断深さを高めてゆきます。

|

|

|

|

|

|

|

|

この辺りまで起こすとブレードの先端は板を突き抜けている筈でそうなったらしめたもの、手前に引くのは止めて電動ジグソーを定位置まで起こすのみです。

|

|

電動ジグソーは定位置になりました。 これで切り込みは終了で、続いて長方形の切り抜きに進みます。

|

|

|

|

|

|

|

|

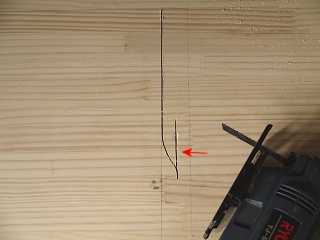

矢印先が今入れた切込みで、そこから左上方に延びた切り込みは長方形の一辺です。 これを続けて抜き取ります。

|

|

中央に見える細長い長方形が今切り抜いた穴で、次に赤点線を切断すれば2つのT字型に切り分けられます。 ここでは作業台は縦長に2つ並べていますが、切り分けた後も2つの板は安定して作業台の上に残ります。

|

|

|

|

|

|

電動ジグソーの切断線はかなりブレを生じるので予め1mm程大きめに切り、その波打った切断線は電動トリマーにストレートビットを取り付けて切削し、最終的な設計寸法になるようにしました。 手間は掛かりますが、端材が少なく切断効率の良いやりかたです。

|

|

|

|

|

|

切り出した28枚の部材ですが大きなL字型2枚は左に立てかけてあり、その他は12mm厚MDFの上に部材ナンバーを書いた付箋を貼り付けて置いてあります。

|

|

|

|

|

|

|

|

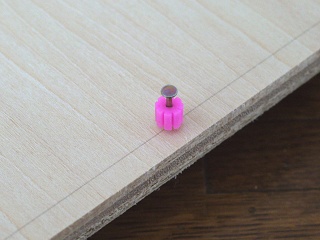

引き出しの接合は木工ボンドによりますが、隠し釘で圧着保持をする所が重要です。 また接合位置を精密に調整できる点もメリットです。 その接合方法の基本をお見せします。 先ず隠し釘を打ち込んで釘の先端が裏に1mm程度出るようにします。

|

|

ひっくり返した裏側はこんな具合です。 このごく僅か出ている鋭くとがった隠し釘の先端が接合位置に当てたときに横に滑り接合位置がずれるのを防止します。

|

|

|

|

|

|

|

|

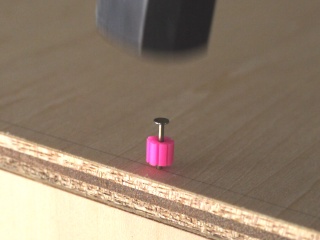

木工ボンドを塗った接合位置に当てて隠し釘を打ち込みます。 これで圧着保持が出来ます。 3時間程寝かせて木工ボンド硬化後に釘の頭を横から玄翁で払えば頭が折れて接合終了です。

|

|

これは余談ですが、私は木工ボンドの容器を自作のこんなホルダーに差し込んで使います。 こうすると常に木工ボンドはノズルの先端に溜まって作業性が極めて良いです。

|

|

|

|

|

|

|

|

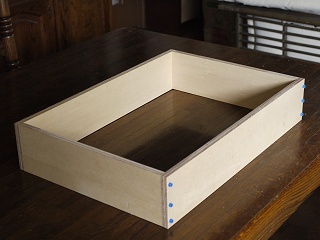

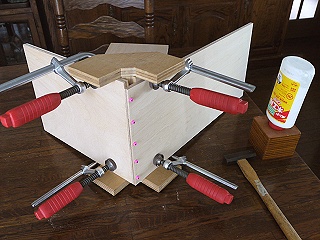

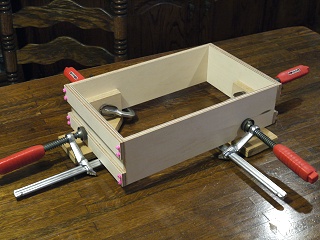

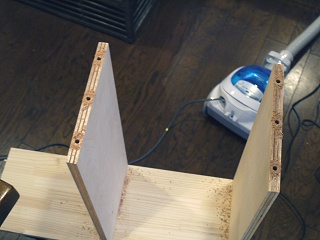

いよいよ製作開始! 先ずロの字の枠の隣同士を直角に接合します。 圧着保持は無論隠し釘(頭が青色の釘)ですが、直角度は自作90度接合ジグを使用しています。

|

|

こうして出来た2組のL字型を接合すればロの字型になります。 既に圧着保持用の隠し釘を打ち込んであります。

|

|

|

|

|

|

|

|

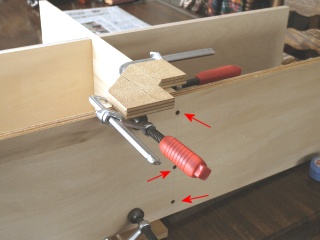

木工ボンドを塗りつけて位置合わせを正確にしたら少し押し込めば釘の先端が刺さり込み、横滑りをしなくなりますので玄翁で青いスペーサーが若干潰れるまで打ち込みます。

|

|

そして接合した2箇所を90度接合ジグで保持してやり木工ボンドを硬化させます。(木工ボンドの完全硬化は12時間程掛かりますが、接合部に無理な力を加えなければ3時間程度で実用強度になります。)

|

|

|

|

|

|

|

|

90度接合ジグを外しました。外観はロの字枠になっています。

|

|

次に隠し釘の頭を払い打ちして落とします。 この後仕上げ研摩をしておきます。

|

|

|

|

|

|

4組の単純ロの字枠が完成しました。 これらの内一番下の大きな引き出しの底板を貼り付けておきます。 残り3組の底板は次回に優真君に貼り付けてもらいます。

|

|

|

|

|

|

|

|

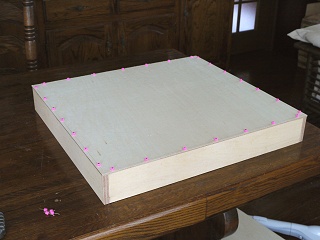

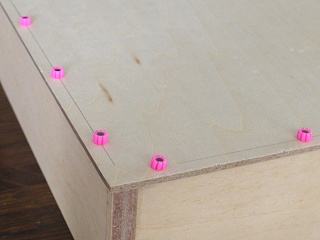

22mmの隠し釘(頭5mmは折られて実寸17mmになる。)を70〜80mm間隔位で打ち込み底板を圧着保持しました。

|

|

そのクローズアップですが底板は縦横共に2mmずつ大きく切断してありますから、周りは僅かにはみ出ます。

|

|

|

|

|

|

|

|

はみ出た底板は電動トリマーにコロ付き傘付き目地払いビット(MB-12.7G)を取り付けて切削します。 カンナを使うよりも作業性が良く底板以外を削る心配がありません。

|

|

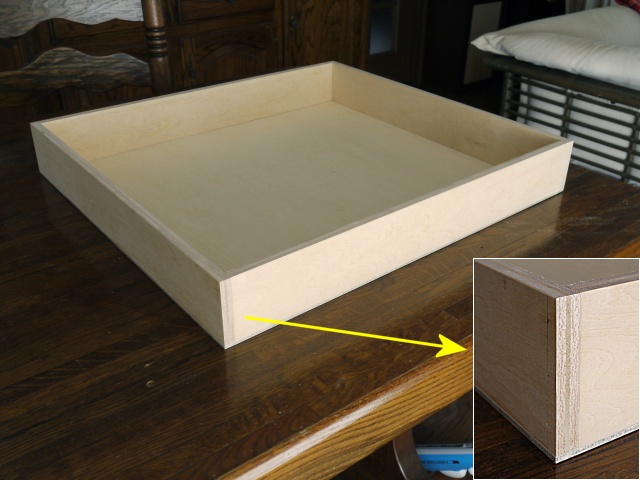

切削後で簡単にツライチになります。 そして替刃式ヤスリで仕上げ研摩をしました。

|

|

|

|

|

|

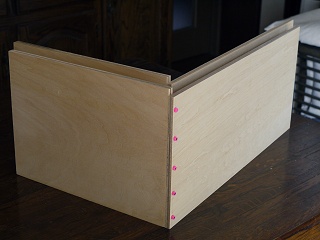

完成した引き出しの箱。 接合部分は替刃式ヤスリで僅かに残っていた段差を削り取りましたので、指で触っても段差を感じないくらいに仕上がっています。

|

|

|

|

|

|

|

|

構造が複雑なA4サイズ書類用引き出しは、12mm厚(左側)と9mm厚(右側)の接合から開始します。 それら2枚の高さが違う事に注目!

|

|

同じようにもう一組を組み上げてやります。 前の例と同様これら2組を接合してやるのですがその前に!

|

|

|

|

|

|

|

|

9mmの板側の内側に5.5mm厚の部材を貼り付けます。 面積が大きいので大袈裟に見える圧着保持を沢山のクランプを使ってやっています。

|

|

そしてついにロの字状の枠になるよう接合しました。 ここでも直角を出す為に90度接合ジグを使っています。 この後底板を貼って箱部分は完成です。

|

|

|

|

|

|

|

|

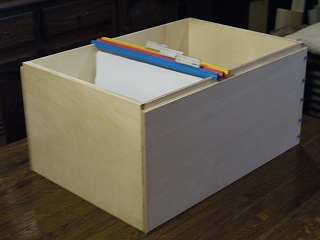

出来上がったロの字状A4サイズ引き出しに、ハンギングホルダーを入れてみました。 寸法はドンピシャです。

|

|

そのクローズアップがこちら。 内側に貼られた5.5mm厚合板でハンギングホルダーを受けているのが判ります。

|

|

|

|

|

|

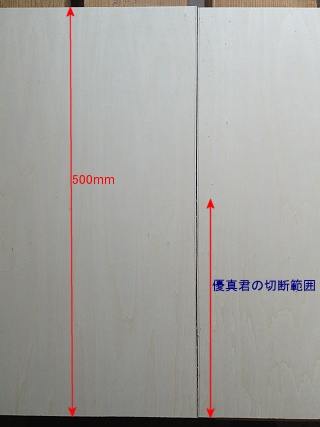

かなり緊張して作業中の優真君。 まだ力を入れるところと抜くところを使い分けるなんていう芸当は出来ませんからかなり疲れると思いますが、一生懸命切断しています。 全切断長は500mmありますが手前の方は届かないので、私が半分ほど切断しています。

|

|

|

|

|

|

|

|

500mmは届かないので私が予め半分ほど切断してやりました。 従って優真君が切断したのは残る約250mmです。

|

|

その優真君が切断した部分のクローズアップ。 左右にふらつきがありますが、外側の線を越えていないので合格です。

|

|

|

|

|

|

枠に木工ボンドを塗ったら切断した底板を載せて隠し釘(22mm)で固定します。 隠し釘は正確に打たないと折れやすいのですが、72本打ち付ける中で折ってしまったのは2本ですから合格の範疇でしょう。

|

|

|

|

|

|

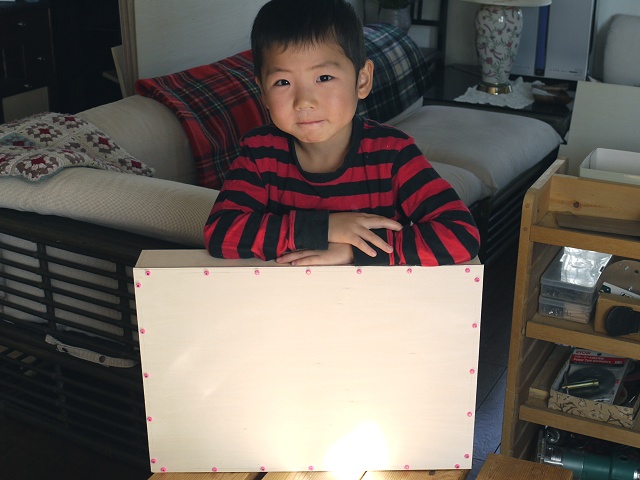

24本の隠し釘を打ち終わって木工ボンド乾燥中の引き出しと優真君。 うまく出来て満足そうです。

|

|

|

|

|

|

|

|

3時間経過後玄翁で払い打ちにより隠し釘の頭を落としています。 この作業も好きな作業になったようです。

|

|

ジイジ(私)が目地払いビットで底板のはみ出た部分を切削後に替刃式ヤスリで仕上げ研摩中です。 これで底板貼りの作業は終わります。

|

|

|

|

|

|

優真君が切り出した底板を貼り付けて仕上研摩まで終了した3つの引出しです。 ジイジ(私)は優真君が作業した部分だと言う記録をどこかに残しておこうと考えています。 初めての日曜大工へのチャレンジ優真君ご苦労様でした!

|

|

|

|

|

|

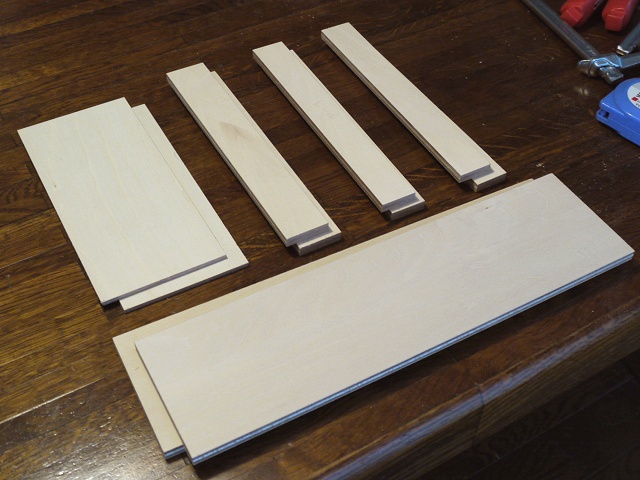

構造的に一番面倒なのは木製レール仕様の引き出しです。 1個作るだけですが、底板を除きこれだけ必要です。 上の左から側板、引き出し側下のレール、引き出し側上のレール、本体側レール、下の大きな板は前板です。

|

|

|

|

|

|

|

|

底版と引き出し側上のレールを接着します。 レールは9mm強突出しています。

|

|

反対側に引き出し側下のレールを貼りますが、間に本体レールと2つ折りしたコピー用紙を挟みます。(これで0.2〜0.3mmの隙間が上下のレール間に出来ます。)

|

|

|

|

|

|

|

|

左右の側板が完成しました。

|

|

前後の板に側板を接着し隠し釘で圧着保持します。 これをもう一組組み立てます。

|

|

|

|

|

|

|

|

出来上がった2組を連結して接着し隠し釘で圧着保持した上で、90度接合ジグで保持します。

|

|

仕上げ研摩をしてロの字の枠が出来上がりました。 この後底板を貼れば引き出しの箱は完成でシリンダー錠取り付けに移ります。

|

|

|

|

|

|

|

|

18mm厚前板には17φの穴をあけ後からシリンダー錠本体を挿しこんでネジ止めします。 前面の出具合微調整の為に錠の当る部分は0.8mm削りました。

|

|

引出し箱側のシリンダー錠が当る部分には40φの穴をあけ、上にロック弁の出る部分を欠き取りました。

|

|

|

|

|

|

|

|

前板を引き出しの箱の所定の位置に当てるとこんな具合になりますが、相互の位置関係は高精度であらねばなりません。

|

|

ロック内側が見苦しいのでカバーを付けることにしました。 材料はアルミ押し出し材で厚み1.2mmです。 またロック背面に2mm厚発泡塩ビ板(右側)のスペーサーとを貼ります。

|

|

|

|

|

|

|

|

ロック背面にエポキシ接着剤でスペーサーを貼り付けてやります。

|

|

そしてアルミカバーもエポキシ接着剤でこのように貼り付ければ完成となります。

|

|

|

|

|

|

|

|

ロック弁が上方に突出した状態を引き出し内側から見たところです。

|

|

シリンダー錠を真上から見たところです。 ポピュラーな手工具での加工はこの程度の仕上がりが限界でしょうか?

|

|

|

|

|

|

前面から見たシリンダー錠とロック弁が突出した状態です。 以上はまだシリンダー錠やアルミカバーはまだ仮に両面接着テープで貼った状態で撮影しています。 最終的な固定は(接着は)前板の塗装が終了後になります。

|

|

|

|

|

|

|

|

2倍に薄めたポアステイン チェスナット色を6回塗って木目が見えなくなる限界に近い濃い目に着色しました。

|

|

着色後水性ウレタンニス透明クリヤー5回塗り(塗り重ね前には#400空研ぎペーパーで研摩)、水性ウレタンニス艶消しクリヤー1回塗りで半艶に仕上ました。

|

|

|

|

|

|

|

|

塗装が終わった木製レール引出しの前板を木工ボンドで貼り付けました。 いささかオーバーに見えますが4本のバクマクランプで圧着保持しています。

|

|

シリンダー錠カバーもエポキシ接着剤で貼り付けて引き出しは完成です。(ツマミを取り付けるのが残っていますが?)

|

|

|

|

|

|

|

|

シリンダー錠周りはこんな具合でピシッとまとまったと思います。

|

|

さて机本体の組立に入りました。 机の天板受け板4枚を引出しボックス部分の右側板に貼り付けますが、両端2枚をこのように木ダボ、木工ボンドで接着しスレンダースレッドネジ45mmで圧着保持の上90度接着ジグで位置決めしています。

|

|

|

|

|

|

|

|

上側左手前の角はこのように天板受け板が20mm突出するように接着します。

|

|

次に間の2枚を同様に接合しますが、4枚の板の端を別な板を介してこのようにクランプで固定します。(4枚の板の接着位置安定化のため)

|

|

|

|

|

|

そして90度接着ジグを取り付けて4枚全ての接着角度を90度に揃えます。(12時間放置して完全硬化を待つ!)

|

|

|

|

|

|

|

|

引出しブロック右側板上部にキーボードテーブルとの干渉防止の切込みを電動ジグソーでやっています。

|

|

その切り口は自作替刃式平ヤスリ(手前がそれで奥は通常使っている替刃式ヤスリ。)で仕上げます。

|

|

|

|

|

|

|

|

この切り込みの幅は24mmしかなく、通常の替刃式ヤスリでは頭が研摩面に当って傷つけるのとストロークが20数ミリしか取れません。

|

|

一方自作替刃式平ヤスリはヤスリ本体が当って傷を付けることなく150mmのフルストロークで研摩できますから効率的で作業性が良いです。

|

|

|

|

|

|

|

|

次に正確な引き出しレール位置を計算して仮止めしました。(位置精度は0.5mm以下) この写真の上側が引き出しボックス内側の右の面で、4枚の細い板が上面になります。

|

|

引出しの箱にもレールを固定して仮止めした本体側レールに嵌め込みました。 引出しの位置のみならず引き出し間に出来る隙間も0.5mm以内の誤差で十分に満足できます。

|

|

|

|

|

|

本体の左側側板内側にスライドレール5本の位置を決めるためネジ止めします。 一番上のレールは2.7mm厚合板を挟んで浮かしてあります。 終わったら全てのレールは外してしまいます。

|

|

|

|

|

|

|

|

本体左側板に取り付くレールは2本ですが、上のレールはやはり浮かして取り付けます。

|

|

その方法はこの通りで、2.7mm厚ラワン合板をレール幅に切断して接着します。 圧着保持には22mm隠し釘を使っています。

|

|

|

|

|

|

|

|

右側板の上側のレールを当てて見ました。 ちらっと見える左側のレールはキーボードテーブル用のレールで同時使用ではありません。

|

|

左の写真を左に90度回転させアップして見ました。 上のレールは浮いているので、この引き出しが下のレールに干渉することはありませんし、下に取り付くキーボードテーブルは厚さ18mmですから上のレールに干渉しません。

|

|

|

|

|

|

出来上がったL字状の引き出しブロックを右側板に接着する準備です。 木ダボを11本使いますので、マーキングポンチを差し込んで位置決めをしています。 4枚の板はクランプで仮に連結し位置決めしやすいようにしています。

|

|

|

|

|

|

マーキングポンチにL字状ブロックを当てて押し込んでいる所です。 L字状ブロックの背面には3本の支柱をネジで仮固定してあります。 これが終わったらマーキング位置に穴をあけて全体を床の上に逆さに置きます。 つまりL字ブロックの上に右側板を載せて固定するわけです。

|

|

|

そしてネジ締めです。 またこの写真では見えませんが、背面の3本の支柱もネジ止めしておきます。(上の写真)

ネジ止めが終わったら4枚の板を連結していたクランプを外し上の写真から右へ90度回転させて、90度接合ジグを当ててクランプで固定し12時間寝かせます。 (右の写真) |

|

|

|

|

|

|

|

これで右側2/3の組立が終わりましたので、最も幅の大きい引出しの動作確認をしました。(無論動作OKです。)

|

|

|

|

|

|

|

|

木口テープを貼る事にしましたので、板幅を0.5mm詰めてやらないとなりません。 カンナで削るのでも良いのですが作業のスピード、加工精度、何れの点でも電動トリマーでやる方がより良いです。

|

|

トリマーで切削した面に付着した木屑を落として木口テープを貼ってやります。 板厚が18mmなので4mm幅広の22mm木口テープを使っています。

|

|

|

|

|

|

|

|

貼ってからその上を何か凸面の物で強くこすり接着力を高めます。(貼り直しは厳禁です。 やっても接着力は大幅に低下して簡単に剥がれます。)

|

|

このように木口テープの端が板の木端や木口からはみ出るようになればOKです。

|

|

|

|

|

|

|

|

はみ出た木口テープをカッターナイフでこのように切り落とします。 その後替刃式ヤスリ(M-20GP)で切り落とし面を慣らします。

|

|

更に#400サンドペーパー(私は空研ぎペーパーを使う。)で仕上げ研摩をして作業完了です。

|

|

|

|

|

|

|

|

3枚の本棚の板の木口テープ貼りが終わりました。 簡単に出来る作業ながら質感アップが大きいので、出来上がると特に嬉しくなります。

|

|

シリンダー錠のロック弁が収まる溝彫りをしました。 溝幅は3mm、深さは9mmで、単純に3mmストレートビットで彫りました。

|

|

その他全ての木部の塗装面は#400ペーパーで仕上げ研摩を施しいつでも塗装に入れるようにしていますが、改めて作業の様子をお見せするまでもないので、その様子は割愛します。

|

|

|

|

|

|

木ダボ結合の穴あけ開始。 板厚方向は深さ12mmとしましたが、電動ドリルアタッチメントを使い深さをコントロールしました。

|

|

1個所辺り3本の木ダボを使いますのでこのようになります。 尚縦の仕切り板は両面に木ダボを打ち込みますが、干渉しないよう双方とも10mmずらしてやります。

|

|

|

|

|

|

|

|

板厚と直角方向は22mmの深さで穴あけしました。 これで接合の準備が整いました。

|

|

先ず縦仕切り板と幅の狭い板を締結します。 そして45mmのネジで圧着保持しますが、直角接合ジグも併用し精度の高い接合としています。

|

|

|

|

|

|

|

|

次が幅の広い棚板を接合しますが、こちらは木工ボンドだけで接合し、直角接合ジグで接合精度を上げて固着させます。

|

|

幅広の棚のネジによる保持は斜め打ちによります。 このネジ穴は頭が見えてみっともないようですが、左上にシリンダー錠の溝が彫ってあるとこから引き出しが付くところで、ネジは完全に隠れる所ですので良しとします。

|

|

|

|

|

|

|

|

本棚のトップの棚板を接合しました。 ネジ位置にはご覧のような穴(8φ 10mm)があけてあり、ここに45mmのネジを締め込みます。

|

|

接着剤が硬化後に 穴に木工ボンドを垂らし込み8φの丸棒を叩き込んでノコギリで切断しました。 塗装前にヤスリで飛出ている丸棒を削って平らにします。

|

|

|

|

|

|

出来上がった『土』の字を逆さにしたような本棚のフレームを塗装が終わった机のトップボードと共に所定の位置に載せてみました。 ごく僅かなずれが見受けられますが、大きな狂いに発展してうまく組み立てられない!といったトラブルには繋がらないと思います。

|

|

|

|

|

|

|

|

赤矢印が天板を受ける部材ですが、黄色矢印の天板前面は約1mm飛出ているので、目地払いビット(MB-12.7G)で削り段差を無くしました。

|

|

天板を仮固定(裏から25mmのネジで固定。)した上で、本棚のフレームが天板に乗る部分を木ダボで位置決めします。 3個の穴をあけてマーキングポンチを挿入しました。

|

|

|

|

|

|

|

|

その上に本棚のフレームを載せて位置を調整した上で上から押し付けてマーキングします。

|

|

マーキング個所に穴をあけて木ダボを差込み天板に挿入しました。 接着はしませんがこれで位置がずれる事はなくなります。

|

|

|

|

|

|

|

|

底板の高さを調整すべくジグソーで約1mm長く切断しました。 接合すると若干飛出ますが、目地払いビット(MB-12.7G)で後ほど段差を無くします。

|

|

天板受けの部材が若干長過ぎる(0.5〜1.0mm)ので、6mmのストレートビットで調整トリミングをしました。

|

|

|

|

|

|

|

|

天板が側板に被る部分(黄色矢印先の面)も0.5〜1.0mm削ってやりました。 これも6mmのストレートビットを使っています。

|

|

左側板を2本のネジで仮止めし調整トリミング後の確認中。 段差が無くなりどんぴしゃに収まります。

|

|

|

|

|

|

|

|

これで天板は仮固定から最終固定に変更します。 天板受け下側から20本のネジで締め付けました。

|

|

これは左側板固定の前準備ですが、ネジを埋め込んで隠すための8φ 10mmの穴を仕切り板内側の底に近い部分にあけました。 その後3mmの貫通穴を8φの穴の中にあけます。

|

|

|

|

|

← 右の側板に本棚フレームの右側の棚板2枚を固定する為の木ダボの穴(深さ11mm)をあけ、マーキングポンチで棚板にあける穴位置を印します。

マーキングした位置に穴(深さ21mm)をあけました。

この穴に木工ボンドを少し流し込み木ダボを完全に挿し込んでその頭に木工ボンドを塗り、左写真の穴に挿し込みます。

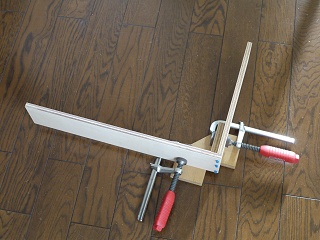

↓ 本棚フレームを接合後の圧着保持には自作中型クランプを2本使いました。 \1,000以下で作ったクランプで見事に圧着保持が出来るのは痛快そのものです。 そしてこのまま12時間寝かせて木工ボンドが完全硬化するのを待ちました。

|

|

|

|

|

さて左の側板を接合すれば主たる構造部分は接合完了となるのですが、左側板を接合するには一度に4ヶ所を接着しないとなりません。 そして圧着保持も確実にする必要があるので、4箇所それぞれをどのように扱うのかを確定しておかないとなりません。

|

|

|

|

|

|

左側板の面に背板を固定する桟(10 x 10mm)を木工ボンドで貼り付け細い釘で固定しました。

|

|

背板を固定する細い釘を予め打ち込みました。 その打ち込み先の桟や木端、木口に木工ボンドを塗りつけます。

|

|

|

|

|

|

|

|

↑ 赤い線に沿って細い釘を約80mm感覚で打ち込んで固定し、黄色部分に桟を外から木工ボンドで接着して右横から釘を打って固定後、内側(向こう側)から細い釘で固定しています。 これで机の横揺れは発生しなくなります。

← 次に机を90度回転させ底に打っていた撓み防止の桟を全て外し、机の側板と仕切り板の底面に分厚いフェルトを切って貼り付け、傷防止としました。

↑ 天板後側の下に受け板を接着します。 こうすることでこの上に本棚背面板を貼り付けて釘、またはネジ止めできる部分が確保され、天板自身も補強されます。 |

|

|

|

|

|

|

|

仕切り板内側にはネジを埋め込んだ8φの穴があいています。 ここに木工ボンドを塗って8φ丸棒を叩き込みノコギリで掃う様に切断します。

|

|

切断した後は僅かに出っ張ります。 接着剤が完全乾燥してからカンナで出っ張りを削り落としヤスリで均します。

|

|

|

|

|

|

|

|

同じような8φ丸棒の出っ張りが本棚天にもあります。 こちらはカンナを使うとシナ合板の突き板部分を削ってしまいやすいのでヤスリ(M-20GP)のみで平らにします。

|

|

ヤスリで削り落とした後に#400サンドペーパーで仕上げ研摩しました。 指で触っても段差はありません。

|

|

|

|

|

|

|

|

机本体の側板トップも僅かに飛出たままです。 これを傘付き目地払いビット(MB-12.7G)で削ります。

|

|

MB-12.7Gは一度に15mm幅しか削れませんので、先ずコロが天板に当る位置にセットして削ります。

|

|

|

|

|

|

|

|

MB-12.7Gを更に5mm深くセットしなおして次の切削をします。 こうすると境目にごく僅かな段差が残りますのでヤスリで削って仕上ます。

|

|

次はキーボードテーブルの加工です。 板幅の設計寸法は942mmで、その寸法で切断しておいたのですが、電動トリマーで1mm削り取って最終としました。 また長さ150mm、幅22mmの切り欠きを施しました。

|

|

|

|

|

|

|

|

最上段の二つの引き出しを抜いてキーボードテーブルに入れ替えました。

|

|

キーボードテーブルを引き出した状態。 キーボード、マウス何れも十分な操作スペースがあります。 優真君はサウスポーですので、左右が反対になるようにしています。

|

|

|

|

|

|

|

|

キーボードテーブルに前板を接着しました。 木ダボを7本使い木工ボンドで接着ですが、ご覧のようないささかオーバーに見える圧着保持をしています。

|

|

次に全引出しの前板接着です。 貼り付け位置は微妙に調整しないとなりませんので、先ずネジ二本で裏から止め、位置関係を調整後木工ボンドで接着しネジで圧着保持します。引き出し間は隙間が無さ過ぎになっているので、後ほどトリマーで調整します。

|

|

|

|

|

|

|

|

引出し前板の取り付けが全て終わったので、引出しの構成の変化のデモンストレーションです。 左はスタート時点で引き出しは合計で6個あります。(鍵付き引き出しはまだ付いていないが。) 右は上部の2個の引き出しを外してキーボードテーブルに入れ替えた時で、パソコンの学習机への導入が無ければ左のままもあり得ます。

|

|

|

|

|

|

|

|

鍵付き引出しの取り付けは木製レールを木工ボンドとネジで取り付けることによります。 引出しの上には約1mmの隙間が出るように取り付けています。 もっと隙間を少なくした方が格好良いのですが、上の棚にぎっしり本が載ると撓んで中央部分が引き出しに擦れ出すので、1mmとしています。

|

|

|

|

|

|

残る作業は机の天板周りの飾り縁の固定、本棚トップのR加工、上半分の背板の準備、仕上げ研摩、そして塗装です。 塗装時には取っ手は一旦外し個別に塗装します。 背板は塗装後に取り付けます。 それらは次回に御紹介します。

|

|

|

|

|

← 机の3面に貼り付ける飾りぶちの化粧加工です。 中央左上に見える板と2本のバクマクランプで2つの工作台を連結し全長を1200mmにしています。 左下が削り始めで、約250mmほど離れた所をクランプで固定しています。 使用するビットはボーズ面ビット(BZ-25G)で、別な板でテスト切削し刃先位置の調整を済ませておきます。

↑ 約200mm程度を切削し終わりました。 使用した米栂材はいきなり切削量を大きくするとパーンと割れることがあるので、一度の切削量を約1〜1.5mm程度に抑えて切削しました。 従って3回くらい同じ場所を切削することになるので、トリマーの台座が浮き上がらないようにしないと、段差の発生や切削面の波打ちを起こしやすいので要注意です。 |

|

|

|

|

|

|

|

クランプの位置を既に切削し終わった板の端に移動して、右上のクランプのところまで(端から約900mm)一気に削ります。

|

|

これが削り終わったところですが、同様にクランプの位置を変えながら全長1820mmを削ってやります。 切削の?ぎ目部分は特に注意して作業しないとなりません。

|

|

|

|

|

|

|

|

原材料幅は45mmでしたが33mm幅(設計値は30mmだったが原物合わせで変更した。)に電動ジグソーで切断しました。

|

|

電動ジグソーでは直線性が良くないので、0.5〜1.0mm幅広に切断しカンナで削って33mm±0.1mmとしています。

|

|

|

|

|

|

|

|

ジグソーでの切断面を再びボーズ面ビットで先ほどと同様の方法で切削しました。

|

|

木口のクローズアップですがかまぼこの様な切断面になりました。 この後所定長さにて45度切断加工に進みます。

|

|

|

|

|

|

|

|

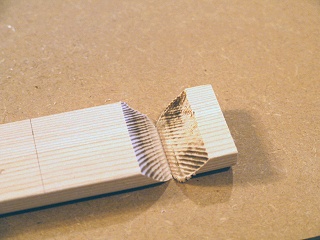

90度切削ビット(VB-90G)で12mm厚の板に対し12mmの深さで切削する調整をしています。 切削速度を上げられないので焼け跡がありますが、接着してしまうので問題はありません。

|

|

左の切削した板を曲げるとこのとおり。 正確な直角になります。 念には念を入れてこの調整は十分にやらないと良好な結果を生みません。

|

|

|

|

|

|

|

|

さて本番ですが、切削部分の裏側にはマスキングテープを平面部分に貼って切削後の板がバラバラにならないようにします。

|

|

細い棒をガードとして挟んで切削しました。 こガイド幅を電動トリマー台座幅とし両方向から切削して中央で止めて、切り終わり部分で板が裂け易いのを防止しています。

|

|

|

|

|

|

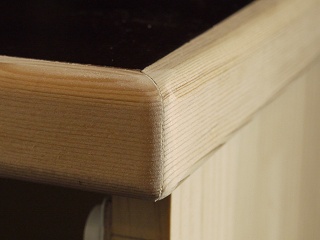

90度切削が終わった3枚の部材を隠し釘と木工ボンドで固定しました。 この部分はダーク調に着色しますので、釘穴は目立たないと思います。 机の骨格組立が最も難易度の高い作業でしたが、この飾り縁貼り付けもその後の作業の中では難易度の高い所ですのでほっとしています。

|

|

|

|

|

|

|

|

角の突合せ部分です。 木工ボンドが完全硬化後に角を丸く研摩して怪我の防止とします。

|

|

最後の切削作業は本棚トップの角をボーズ面ビット(BZ-25G)で丸める作業です。 これによりぶつかって大きな怪我に繋がる角などは無くなりました。

|

|

|

|

|

|

|

|

木工作業の最後は裏板の準備です。 一旦仮釘にて貼り付けてやりますが、前面から本棚の全ての入り隅部分をシャープペンでなぞり貼り付け位置とそうでない部分の境を明確にしておきます。

|

|

そして背板を剥がして線の中央にマスキングテープを貼ります。 貼り付け面は18mmでマスキングテープ幅が15mmですから都合の良い接着面が出来上がります。

|

|

|

|

|

← この写真の2つ上の机の角にある飾り縁はそのままでは尖っていて危険です。 そこでヤスリで丸く研摩しました。 電動トリマーにボーズ面ビットを付けて切削すれば簡単ですが、栂材のパキーンと割れが出やすいのが怖いので手研摩としました。 残る塗装前の作業は仕上げ研摩です。 改めてお見せするような作業ではありませんので写真は省略します。

これで木工作業は全て終わりましたが11/8に製作を開始し、間にLED照明器具の製作で36日間のブランクがあり、正味の木工作業日数は65日です。 私の製作速度の中では極めて遅い部類に入りますが、失敗が許されない!(どんなことがあっても3月半ばに納められなかったら意味がない。)ので、各作業では何度も確認しながら進めたのと作業法に速度よりも安全性の高い方法を優先して、失敗しての作り直しを避けたためです。

次回は塗装作業の様子をお伝えします。 |

|

|

|

|

|

|

|

↑ 購入した木製の椅子の色に机本体の色を合わせるため、集成材の端材に混合したステインと水性ウレタンニス透明クリヤーを塗って調整中。 左下の白っぽい大きな板は無着色の集成材で中央右上の黄色の枠内がOKとした色。 チーク色1に白2が基本色で、微量の(数cc)マホガニーブラウンとゴールデンイェローで色味を調整した。

ご覧のとおりほんの少し椅子よりも明るめだが径時変化で明るさが減少傾向になるのを見越したつもり。

← 原材料と着色サンプルだけの比較写真。 右下がOKとした色でその左に対しゴールデンイェローを全量500ccに対し2cc程追加した。 微量の追加だがあきらかに色味が変化する。

尚木目は潰れてしまう事はないが目立ちにくくなる傾向にあり、如何にも集成材然とした感じが薄まるのではと期待しています。

|

|

|

|

|

|

|

|

500cc強作ったポアステイン。 白1、チーク2、少量のマホガニーブラウンとゴールデンイェローを混合し水で2倍に薄めでいます。

|

|

本棚の内側全てと木端前面を着色しました。 側面の方にステインが回りこまないようマスキングテープで覆っています。

|

|

|

|

|

|

|

|

引き出しから外した取っ手は木の棒にM4 50mmを介して片止めし、内側と外側を一度に着色しました。

|

|

マスキングテープで接着部分を覆った裏板は最も大きな面積を占める本体の色と同じにします。

|

|

|

|

|

|

本体の左側側板と机の下の右側の内部の面、それと背面の内側を着色する為右面を下にして回転しました。(矢印先が着色面です。)

|

|

|

|

|

|

|

|

引出し前板着色の準備。 引出しの運ぶ分は無着色、無塗装なので、マスキングテープで覆ってやります。

|

|

着色の終わった引き出しを完全乾燥のために積み重ねています。

|

|

|

|

|

|

本体左面の着色は完全に乾燥しましたので、今度は右面の着色です。 この写真では見えませんが足元の左面内側も着色します。 ご覧のように所狭しといった感じでひっくり返さないよう要注意です。

|

|

|

|

|

|

右面の着色が完全乾燥しましたので飾り縁のマスキングテープを貼りなおしてこの部分の着色をしました。 ステインの色はオーク色を水で2倍に薄めたものです。 米栂はステインを良く吸い込むせいか2回塗りでこんなに濃度が上がりました。 これでも机の天板より若干明るい色になると思います。

|

|

|

|

|

|

|

|

最後にキーボードテーブルの着色ですが、米栂に較べると着色濃度が上がりません。 左は1回目で右が3回着色後です。 このキーボードテーブルは飾り縁の近くになりますから最終的には4階塗りとしてOKとしました。

|

|

|

|

|

|

夜が明けてこれから引越しでもしそうな雰囲気ですが、いよいよ水性ウレタンニスを塗ります。 予定は透明クリヤーを2回、艶消しクリヤーを1回ですが、塗料の吸い込み具合によって透明クリヤーを3回塗りとする部分も出てきます。

|

|

|

|

|

|

|

|

全て1回塗るたびに#400で研摩して次の塗装をしますが、木製取っ手は凸面、凹面だらけなので、スポンジ研磨剤(極細目)を使いました。

|

|

引き出し前板両端は丸く成形されていますので、ここでもスポンジ研磨剤(極細目)を使っています。 その他は空研ぎペーパー(#400)をハンドサンダーの取り付けて研摩しています。

|

|

|

|

|

|

一部残っていた透明クリヤーの2回目の塗装を済まし水性ウレタンニス艶消しクリヤーの塗装が終了しました。 但しひっくり返した時にもろに圧力が掛かる飾り縁の部分だけは生地のままにしています。 12cmも積もった雪の反射で普段とは日の差し方が全く違って見えます。

|

|

|

|

|

|

|

|

最後の艶消しクリヤーが完全乾燥後LED電気スタンドの最終的な取り付け配線を済ませました。 これは消灯状態でLEDハウジングアームが棚下に収まっています。

|

|

LEDハウジングアームを手前に引き出すと点灯します。 光量調整は矢印先のトグルスイッチを上に倒せが光量大で、下に倒せば光量は半分に低下します。

|

|

|

|

|

|

完成した学習机の全景です。 運び出しをするまで約2週間は塗装の完全乾燥のために寝かしたいのとLED電気スタンドの連続試験運転に費やします。 従って3月の雛祭りの後に納入となるでしょうか。

|

|

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.