|

|

|

|

|

|

左が米ヒバの18φ丸棒で加工しやすいだけに軸受けとしては摩擦に弱いのが弱点。 右のナラの木管は木材では硬い方に属します。 穴は16φですから丸棒をせっせと削らないとなりません。

|

|

カンナと#60、#120のサンドペーパーで6時間掛けて削りました。 右端の方は削っていないのが判ると思います。

|

|

|

|

|

|

|

|

木管にはこのように挿入できますが、厳密に言うと中程が最も細くなっています。

|

|

削った面に60分硬化開始型エポキシ樹脂を塗りつけて乾燥硬化中で40時間寝かせました。

|

|

|

|

|

|

完全硬化したところで空研ペーパー(#120〜#400)で再度研摩してほんの僅かの隙間となるよう慎重に研摩しました。 表面は艶が無くなりますが実に滑らかな仕上がりになります。

|

|

|

|

|

|

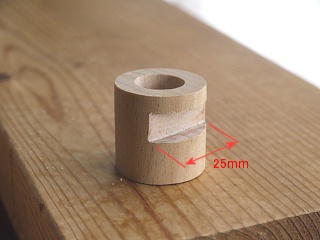

出来上がった丸棒は真中で上下方向に位置し、棚板に接着・固定されてから後ほど切断しますが、その前に回転軸の方を作らないとなりません。 直径30mmで中心に16φの穴があいた木管ですが、図のような寸法に加工します。

|

|

|

|

|

|

|

|

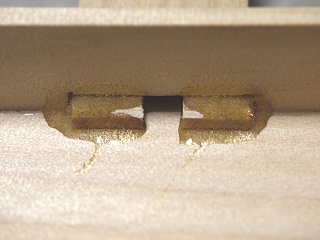

10mm幅、深さ6.7mmの切り欠きは精度を上げるためこのようにソーガイドを使い切り込みを入れ、その後ノミで削り落とすというやり方をしました。

|

|

深さ6.7mmを守ると写真に見える部分の距離は25mmになります。 これで幅25mm、高さ10mmのアームがすっぽりと収まります。

|

|

|

|

|

|

|

|

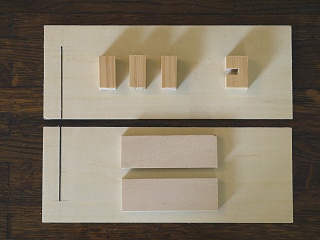

公称3mm厚のアガチス材(実測3.3mm厚)を切り出して作った部材。 上の4本はアームの材料で、下の4本はLEDランプハウジングの材料です。

|

|

4枚を接着して接合面を切削し、仕上げ研摩を施したアーム部分。 先端の飛び出しが擬似ホゾ継ぎになります。

|

|

|

|

|

|

|

|

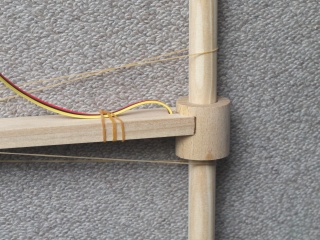

木管で作った軸受け欠き込み部分にアームをエポキシ接着剤で固定し24時間寝かせました。 輪ゴムで支えているのは直角保持です。 またLEDからのワイヤー3本をアームに通してしまいました。

|

|

こちらはLEDハウジングの組立てです。 接合部の段差は後ほど研摩して面一にします。 左下に見える穴は?

|

|

|

|

|

|

|

|

こんな具合で大きさは3 x 25mm、2つ上の右側の写真に見える突起が刺さり込み中でLEDハウジング天板に接着されます。

|

|

ハウジング周囲垂直の角をボーズ面ビット(BZ-10G)で丸めた後アームと共に仕上げ研摩した上で、エポキシ接着剤にて結合しました。

|

|

|

|

|

|

|

|

塗るエポキシ接着剤の量を楊子でコントロールし多すぎず少なすぎずとしたため、?ぎ目からはみ出すこともありません。

|

|

こちらはハウジングの内側ですが見えない部分でもあるのでワイヤーが通過するトンネル入り口は別としてテンコ盛りにしています。

|

|

|

|

|

|

|

|

更にハウジング内側の隅4箇所には10x10x3mmの板を貼り付けます。 これはLED基板を浮かすスペーサーであると同時に基板をネジ止めするため厚みを増す(3→6mm)役目をします。

|

|

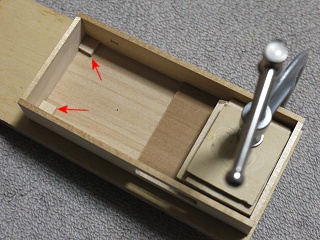

次にACアウトレット/光量切替スイッチが入るボックスを作ります。 これが背面板を除く全材料で、左の大きな板に刻まれた溝は基板のスライドイン用です。 尚ここから下に組み立て詳細写真が続きます。

|

|

|

|

|

|

|

|

こちらはLED基板を収める箱を作る全ての材料で全て3mm厚アガチスです。 この写真から下に組み立て詳細写真が続きます。

|

|

4mm厚シナ合板で作った底板に9mm厚シナ合板の側板を貼り付けます。 また中央手前にフロントパネルをネジ止めするためのポストを接着します。

|

|

|

|

|

|

|

|

いきなり枠の組み立てです。 使っている接着剤は木工ボンドとしています。 接着力を高めるため圧着保持は不可欠です。

|

|

背面のポスト(3箇所)を接着しました。 背面板はポスト位置を確定するため当てているだけで接着してはおりません。

|

|

|

|

|

|

|

|

蓋となる板に枠を載せて位置調整を下上で、内部4隅に10x10x3mmの板(ここでは2つだけ見える。)を貼り付けます。(枠には接着しない。) そして当て板を重ねてクランプで圧着保持します。

|

|

天板を接着して圧着保持しています。 これでACアウトレット/光量切替スイッチが入るボックスの組み立ては終わりで後ほど前面にアルミ製のパネルが付きます。

|

|

|

|

|

|

|

|

蓋の完成です。 この4枚の板は後ほど内部に基板を固定する時スペーサーに丁度当るようにするための物で、皿ネジが貫通します。

|

|

そして底板を貼り付けてLED駆動基板ボックスも完成となります。

|

|

|

|

|

|

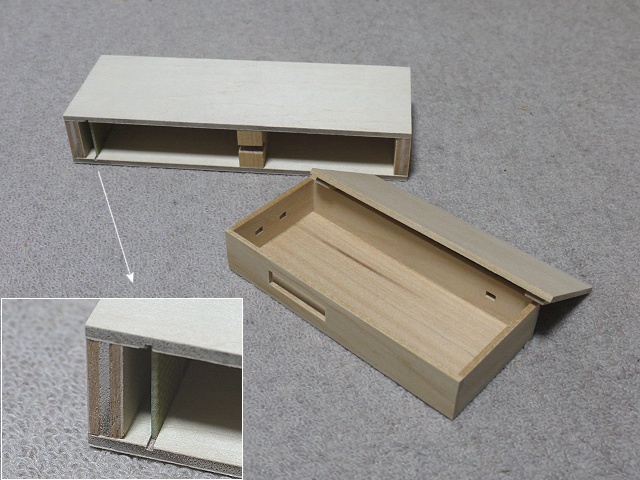

2つのボックスの接着部分に出来た段差やはみ出た木工ボンドを替刃式ヤスリ(M-20GP)で削り落とした後に仕上研摩をしました。 尚プリント基板スライドインは左下の拡大写真のようになります。

|

|

|

|

|

|

|

|

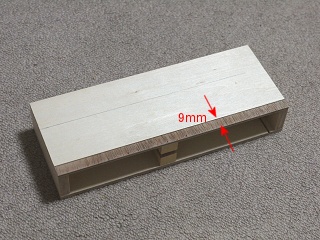

ACアウトレットボックスの底板前側は幅9mm、深さ1mmで削り落とします。 これは10mmのストレートビットを使って電動トリマーで加工しました。

|

|

フロントパネルは幅35mmのL型を長さ210mmで切断し穴あけ加工後ヘヤーライン加工します。 穴の切断にはもうお馴染みになった木工円切り用ブレードでの方法で加工時間が短いです。

|

|

|

|

|

|

|

|

ヘヤーライン加工は#240ペーパーをハンドサンダーに取り付けてやりました。 その後ボックスの所定の位置に当ててみました。 見えてる面は底面です。

|

|

そして文字入れ。 ON、OFF、H、L の4種類はインスタントレタリングですがトップ位置に幅5mmの紙を貼りその紙に、「明るさ」、「アウトレットパワーSW」、「3つの合計は1500W以下」 の文字を印刷して貼り付けています。

|

|

|

|

|

|

|

|

LED駆動回路ボックスは棚板取り付け面にアルミ板を接着しこれをネジ止めして固定します。 またアームのロックになる11x6x3mmのフェライトマグネットを木片を介して接着しました。

|

|

ハウジングとアームの接合部は最も折れやすい部分ですので、外観悪化は無視して補強を追加しました。 またそのそばにL型の薄い鉄板を貼りました。 左のマグネットはここに吸着します。

|

|

|

|

|

|

LEDアセンブリーのアームがマグネットでロックしながらLEDランプを消灯する説明です。 回転軸はこの写真のずーっと下のほうにあります。 上の写真はアームが回転してきてロックされる直前で、左の矢印の先にはマグネットが、右の矢印の先にはマイクロスイッチのアームが飛び出して(ON状態)います。

下の写真はアームが更に回転してマグネットに吸着された状態です。 この時マイクロスイッチのアームは押されてOFF状態になりLEDランプは消灯します。 このマグネットによるロックはごく軽い力で働いているので、軽い力でアームを左方向へ引っ張れLEDランプは点灯状態になります。

|

|

|

|

|

|

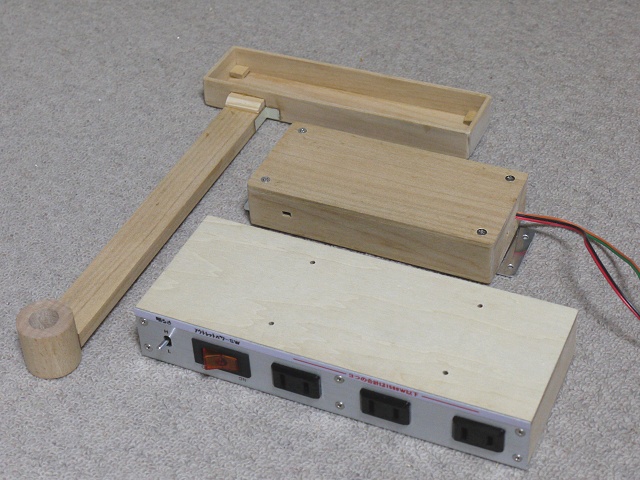

ということで完成したLEDランプアセンブリー、LED駆動回路ボックス、ACアウトレット/光量切替ボックス。 ACアウトレット/光量切替ボックスの天板に4つの穴が見えますが、これは固定ネジの穴でドライバーを下から挿入する穴が底板にあいています。 最終的に本棚に取り付ける前に塗装をしないとなりません。

|

|

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.