|

|

|

|

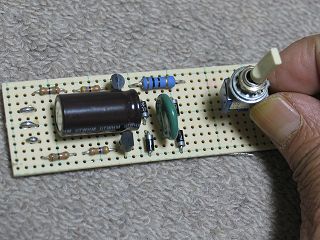

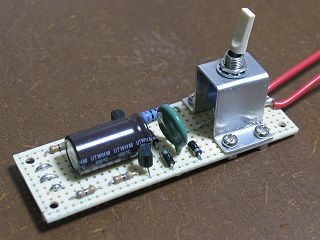

完成したLED基板と駆動回路基板。 駆動回路基板にはまだ現物合わせで電源スイッチを固定する台座をアルミ板で作る作業が残っています。 LEDの半田付けは少々ややこしい方法を取りましたので、かなり時間が掛かっています。

|

|

|

|

|

|

|

|

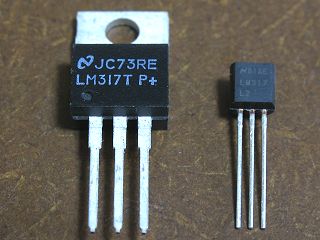

これまで使ってきたLM317は左側ですが、右側の今回使うLM317LZは大変小さく小信号トランジスターと同一サイズです。

|

|

LM317LZの実装部分。 かなりのスペースが節減できます。 LM317との違いは最大電流で100mAとなっていますが、LED用には十分。

|

|

|

|

|

|

|

|

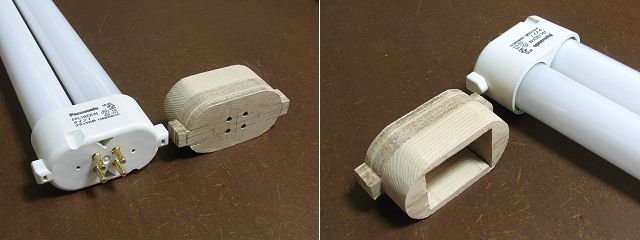

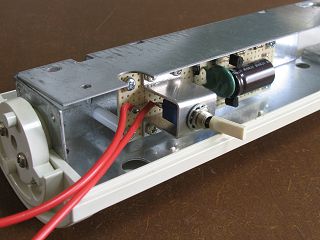

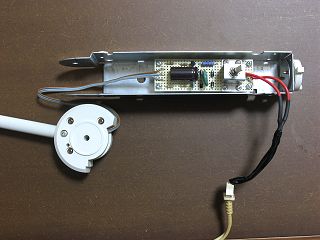

本体のハウジング部分も一度完全にばらし、蛍光管ソケットから新たな3本のワイヤーを引き出して再組立しました。

|

|

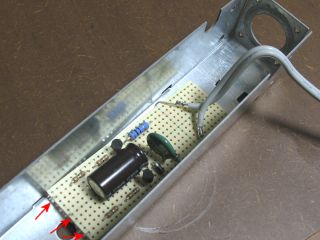

駆動回路基板はこのように鉄板フレーム内に後ほど収まりますが、ハウジングからの3本のワイヤーは矢印先に結線されます。

|

|

|

|

|

|

|

|

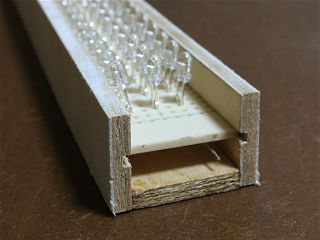

LED基板を側面から見ると3列の外側のLEDは適当に外側に傾斜させています。 これにより照射範囲を拡大させようとしています。

|

|

LED基板の裏面はこんな具合でかなり手間の掛かる配線方法を取っていますが、既に解説の通り接近した場所のショートで破損する可能性を大幅に低めています。

|

|

|

|

|

|

完成したLED基板と駆動回路基板を結線しテスト運転をしました。 電圧計は定電流回路の抵抗の両端電圧を見ており、この値が1.25Vであれば安定領域にあります。

|

|

|

|

|

|

|

|

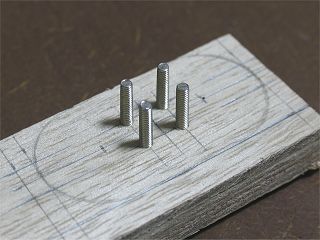

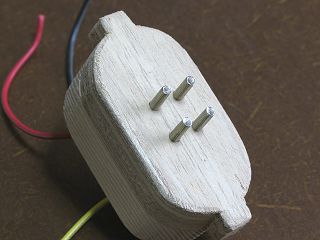

2.6φ 20mmのニッケルメッキ真鍮ネジのネジ山をヤスリで削って2.4φとしました。 上が研摩前、下が研磨後のアップの写真です。

|

|

4つのピンを挿し込むのは10mm厚合板ですが、穴位置は高精度でなくてはなりませんし、垂直にあけないとなりません。 私は電動ドリルアタッチメントを使いました。 穴あけ後ネジを挿し込んでノギスで位置の精度を確認したところ、±0.1mmでした。

|

|

|

|

|

|

|

|

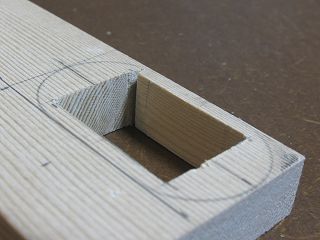

その後に外形を大雑把に切り出します。 外形の寸法出し研摩は次の部材を作ってからです。

|

|

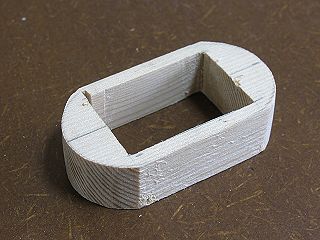

こしらは12mm厚の板から作るLEDホルダーが挿し込まれる部分ですが、穴を正確に加工することが肝要で、+0.1mm、−0mmの精度に納まるよう研摩しました。(確認には勿論ノギスを使っています。)

|

|

|

|

|

|

|

|

そしてこちらも外形より少し大きめに電動ジグソーで切断しました。

|

|

貼り合わせ位置を慎重に確認した後エポキシ接着剤で貼りあわせました。 絶縁不良防止のために木工ボンドは使いません。

|

|

|

|

|

|

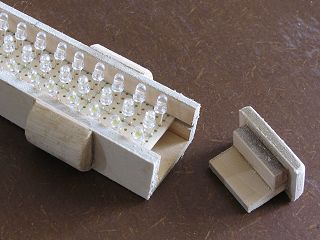

エポキシ接着剤が完全硬化後に外形の成形を行いました。 使った道具は替刃式ヤスリ(M-20GP)のみで、相変わらず便利な工具です。 仕上がりの確認のために蛍光管と並べて撮影しました。 設計寸法どおりですが並べてみるとほんの少し大振りのようですが、ハウジング本体に固定する上で支障は無いようです。

|

|

|

|

|

|

|

|

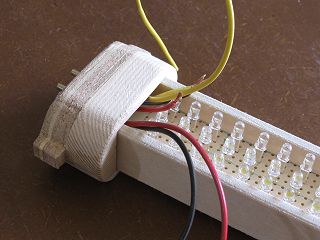

断面がコの字型をしたLED基板ホルダーには1.6φストレートビットで彫った溝があり、基盤がスライド式で装填されます。

|

|

20φのラミン棒を高さ6.5mm、長さ20mmに切断し、研摩しました。 これがコの字ホルダーの先端に貼り付けられスプリング受けに嵌まり込みます。

|

|

|

|

|

|

それら4点をエポキシ接着剤で固定する前にランプハウジング内にきちんと収まるか確認してみました。 ご覧の通りピッタリ収まります。

|

|

|

|

|

|

|

|

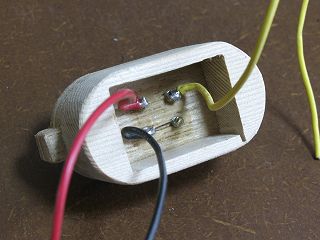

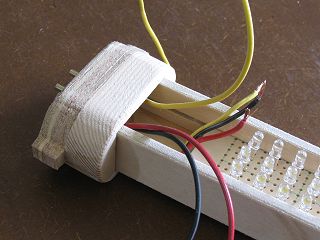

ネジの頭をニッパーで切断しワイヤーを半田付けしてからネジを挿し込みました。 そして内側からネジの周りにたっぷりと液状瞬間接着剤を沁み込ませてネジを固定しました。

|

|

表面に出ているネジの長さは7mmとしています。 これより長くても短くても接続上の問題が起きるかもしれません。

|

|

|

|

|

|

|

|

LED基板にもワイヤーが半田付けされておりますが、基板を挿し込んでこの位置にて同じ色のワイヤーを接続して接続部分の絶縁をして基盤の下に押し込みます。

|

|

そして基板を更に押し込んでやります。

(註: 配線は塗装が終わってからやるので、ここではワイヤーの先端が表面に飛び出しています。)

|

|

|

|

|

|

|

|

そしてホルダーの先端はこのようになります。 右下に見えるのは基板抜け止めで、小さく切った3枚の木片をエポキシで貼り合せてあります。

|

|

それをこのように挿し込んで裏側から小ネジで固定するということになります。 こんな構造ですから分解してLED基板の調整・修理は容易です。

|

|

|

|

|

|

LED照明ユニットがうまく固定でき且つピン接続の問題が無いか確認後仮接続し、通電テストもしました。(右下の写真ですが明るすぎて周りが判らなくなるので、交流電圧を80Vまで下げて明るさを落としています。) 問題は全くなくLED照明ユニットは無事完成しています。

|

|

|

|

|

|

|

|

駆動回路基板のこの辺りにアルミ板で作った台に電源スイッチを固定しないとなりません。 その高さを割り出します。

|

|

薄い鉄板で出来たフレームの中に駆動回路基板は落とし込みますが、20mmのプラスチックスペーサーを介して浮かします。

|

|

|

|

|

|

|

|

鉄板フレームの底からプラスチックカバー先端までは57mmありました。 採寸は全てノギスでやっています。

|

|

電源スイッチのツマミは全体をむき出しではなく、先端6mm位を出す程度にして体裁を整えたいと考えています。 これらより最終的に台の高さを21.4mmと割り出しました。

|

|

|

|

|

|

|

|

割り出した寸法を元に1mm厚アルミ板でスイッチの台を作りました。 バイス(万力)とペンチで曲げた力技ですから、若干いびつですが、肝心な高さは0.2mm程度の誤差に収まりました。

|

|

そしてLED駆動基板に固定し配線を済ませました。 赤のワイヤー2本は電源コードに接続されます。 また左端に半田で光って見える部分にLEDからのワイヤーを接続します。

|

|

|

|

|

|

|

|

20mmのスペーサーを挟みタッピングネジで金属フレーム内に固定しました。 スイッチツマミの飛び出しはこの程度です。

|

|

プラスチックカバーの合わせ目部分にツマミが通る穴をあけるため、削る範囲を鉛筆でマーキングしました。

|

|

|

|

|

|

|

|

反対側のカバーにも同様にツマミの通る穴を削り込み確認のため仮組立をしました。 これは完成後の前面下部の様子となります。 左の写真はスイッチがOFFの状態で、右のスイッチはONの状態です。 スイッチのノブはスタンド本体の色に近似のプラスチックであるため、あたかもずーっとこれまでこんなスタイルにデザインされていたかのように見えます。

|

|

|

|

|

|

|

|

LEDランプユニットからの配線と電源コードを接続しました。 後は本体を構成する2つのプラスチックシェルを被せて固定するだけです。

|

|

最終的な組立と回転部分の調整が終わり完成です。 メーカー名(SHARP)と品番(LS-U228)が見えますが、何かの参考のために消さずに残すことにしました。

|

|

|

|

|

|

完成した蛍光灯をLEDに置き換えた電気スタンド。 プラスチック成形部分は洗剤で洗った後に極細目のスポンジ研磨剤で磨きその後水性フローリング用ニス(中光沢)を塗りましたので、見違えるように綺麗になりました。(冒頭の写真と比較すると良く判ります。)

|

|

|

|

|

通常見る角度ではこれがLEDで作られているとはどなたも気が付かないでしょう。 但し下から見上げるとこのように沢山の光る粒々が見えますから、おっ! こりゃなんじゃ?となるでしょう。

これでAC100Vで駆動するLED照明の5作目が完成ですが、20年近く前に作られた蛍光灯電気スタンドはLEDと一新された電気回路と共にうまく再生されました。 早速私の書斎(作業室で1日で一番存在するところです。)に設置し使い始めました。 左側のモニターに被ることがなく必要な範囲を照らしてくれます。 これから暑くなりますが電気スタンドからの発熱量もぐーんと減ったのも嬉しいところです。

折りしもこの電気スタンドは7月に電球型LEDランプを新発売したシャープ製ですが、これを設計された方がこの記事を読まれたとしたらどのような感想を持たれるのでしょうか?

|

|

|

|

|

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.