|

|

|

|

|

|

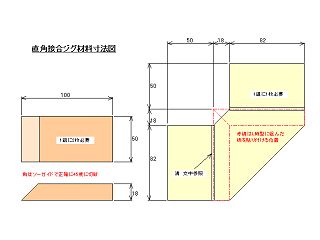

部材寸法図ですが画像をクリックすると拡大画像が見れます。

|

|

私は設計図どおりのものを4個と30mm長くしたものを2個作りましたが、これが全部材です。 L型を組む部分は接着に時間が掛かるので既に切り出してあります。

|

|

|

|

|

|

|

|

台となる部分を板に線引きした状態。 上の図面と比較してください。

|

|

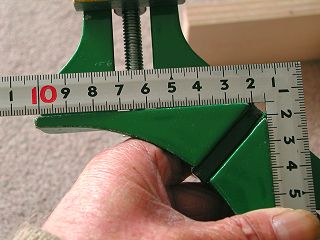

L型に組む板。 ソーガイドを使って正確な45度に角を切断しますが、その詳しいやり方はこちらを参考にしてください。

|

|

|

|

|

|

|

|

45度に切断した部分をぴったりと突き合わせて20mm幅のマスキングテープを貼ります。 上のほうはそれをひっくり返したものです。

|

|

そして木工ボンドを塗り貼り合せてゴムバンドで軽い圧着力をかけます。 曲尺で正確な直角が出ていることを十分に確認してください。 出ていなかったらこの部材の切り出しからやり直しになります。 この後なるべく気温の高いところで15時間程寝かせます。(ストーブのそばで過熱するのは不可!)

|

|

|

|

|

|

|

|

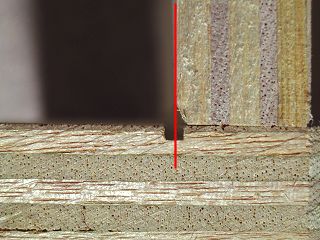

念のために直角度を曲尺でチェック。 この通り目視により判る隙間はありません。 ということは角度で誤差は0.1度以内ということです。

|

|

再度お見せしますがいいかげんな市販品。 左手のほうに明らかに隙間があり、隙間の量から計算した角度は89.3度とマイナス0.7度の誤差です。

|

|

|

|

|

|

|

|

台座と補強の三角板を切り出しました。 これらの切断は寸法精度、直線性、直角度いずれもジグの精度に影響しないので気楽に作業できます。 (註: 後述しますが最終的に補強の三角板は使いませんでした。 その分加工は楽になります。)

|

|

電動トリマーに2.5mmのビットを取り付けて深さ2mmの溝を彫りました。 これも加工精度は特に問題なくトリマーがなければ彫刻刀で幅、深さがおおよそ2-3mmになるよう彫ればよいでしょう。

|

|

|

|

|

|

|

|

溝を彫り終わった台座はこんな感じですが、この面が上になります。

|

|

L字型部材が台座に接着される外側2面の角をカンナで2-3mm削り落とします。 設計段階では斜めカットではありませんが、この方が簡単で実用上の問題もありません。

|

|

|

|

|

|

|

|

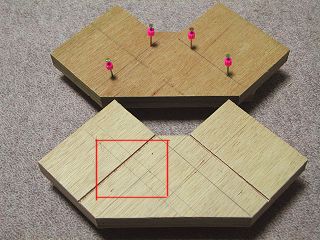

L字型部材を台座に固定するのは木工ボンドですが、横方向のずれに対する補強と圧着保持を兼ねて隠し釘(45mm)を使いました。 隠し釘を使う意味はもうひとつあり先端を1-2mm出しておくことにより、接着位置が正確に定められます。

|

|

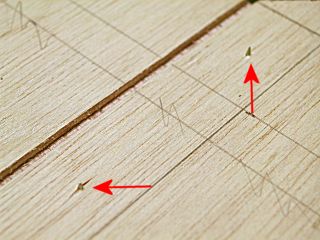

左の写真の赤枠内のクローズアップ。 隠し釘の先端がこのように出ていますが、接着位置を調整後ぐっと押し付けると先端が台座に食い込み、木工ボンドによる接着でよくある「ぬるっと横に滑って位置がずれる」ことがなくなります。

|

|

|

|

|

|

|

|

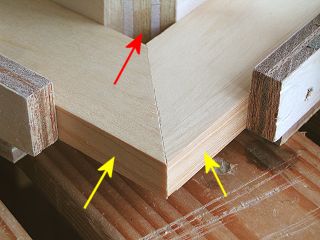

接着時の位置合わせは矢印先の部分に注意を注ぎます。

|

|

真横から見るとこんな風になればよいです。

|

|

|

|

|

|

|

|

最終的な形にかなり近くなりました。 なお隠し釘は5時間程度経過してから頭を横から払うように叩けば頭がポロリと折れます。 接着剤が硬化する前に頭を落としてしまうと、圧着保持の意味がなくなります。

|

|

接着したL型の角は図の灰色斜線部分を切り落とします。 L型の部材を接着する前に切断したほうが楽ですが、それでは直角接着部分の面積が小さくなり、90度を維持しながら台板に固定できなる心配があるのでこうしています。

|

|

|

|

|

|

|

|

片手引きの切断は精度が狂いやすいですが、少し外側を切り落としてから粗目ヤスリと替刃式ヤスリで成形します。

|

|

全ての切断が終わりました。 後は好きなように角の成形などをすればよいでしょう。 無論塗装の必要無しです。

|

|

|

|

|

|

|

|

冒頭でお見せした自作45度切断ジグで切った板を早速固定してみました。 左の写真は固定方法その1で上下をクランプで挟んだ場合です。 右の写真はクランプで横方向を挟んだ場合。 どちらが良いかは状況によりますし両方を併用する場合もあるでしょう。 いずれにしても合わせ目に隙間は発生しておりませんので、自作45度切断ジグで高精度の切断が出来ることが証明されたことにもなり、一安心しました。

|

|

|

|

|

|

|

|

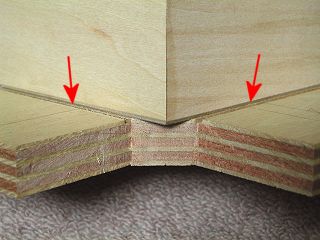

左はL字型部材の角を落とした部分のアップ。 ここの切り落としは結構面倒な加工だったのですが、実際に使うとき角を落としたために隙間が出来ますので、はみ出た接着剤を拭き取ることが出来ます。(右の赤矢印) また接合部の先端は露出していますからここに補強の釘や溝を彫って板を挟む等の付帯作業をすることも可能です。(右の黄色矢印)

|

|

|

|

|

|

完成した6組のジグ。 端材だけで作りましたから費用は隠し釘代程度のみ。 これで小さい(1辺60cm前後まで?)枠で

あれば四隅をいっぺんに、大きなものでも2回に分けて接合が出来るでしょう。 勿論市販品より遥かに高い直角精度が

出ます。

|

|

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.