|

|

|

|

|

|

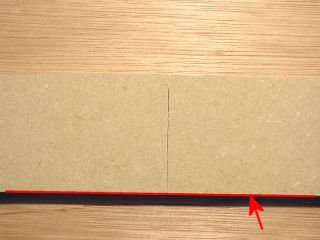

ソーガイドのガイド板はこのように固定します。 微調整をしないと正確な切断は出来ませんが、それはとりあえず切って組み立ててからやります。

|

|

60mm幅、厚さ12mmのMDFで試し切り開始です。 MDFを使ったのは切り口の写真が見やすいと考えたからで本番ではムク板かシナ合板を使います。

|

|

|

|

|

|

|

|

切断が終った所。 ここで注意して欲しいのは傷が付いても構わない板の上に載せてきっていることで、下の板にも若干切り込む事になりますが、こうしないと肝心な材料の切り終わりの部分が欠ける心配があります。

|

|

切り落とした板を取り除きました。 下敷きの板に薄っすらと切り込み線が入っている事が判ります。

|

|

|

|

|

|

|

|

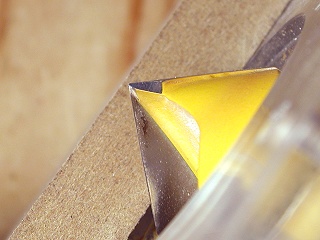

切断後そーっとソーガイドと切断した材料を持ち上げました。 このクサビ状に尖った部分が45度になっていれば完璧なのですが、分度器で測った程度の精度では確認できません。

|

|

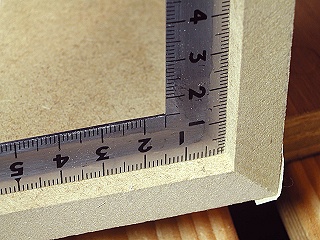

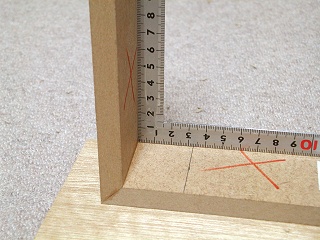

それと切断後のこの直角度も大変重要です。 この直角度が出ていれば先に進みますが、出ていなかったらソーガイドの台座の固定ネジ4本を緩めて調整し再切断する必要があります。

|

|

|

|

|

|

|

|

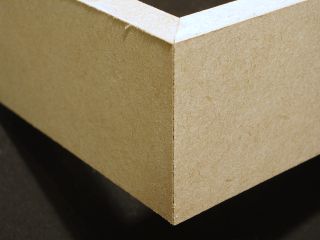

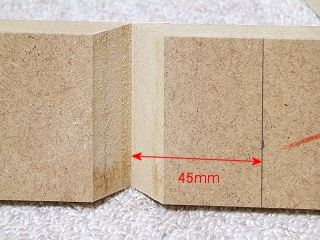

いよいよ突合せ接合です。切断した傾斜面を下にしてこのように2枚の板を突き合わせます。 薄っすらと隙間の線が見えていますが、実際には線が見えなくなるよう突き合わせた方が良いです。 それと前述の直角が出ていないと赤矢印の先の線が直線になりません。

|

|

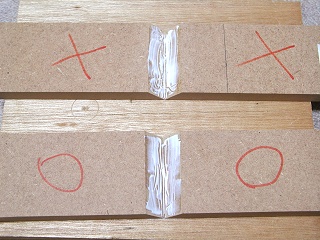

そして突合せ部分の上から幅の広いマスキングテープを貼って繋げます。 斜めに切り落とされた下の面との具合をご覧下さい。

|

|

|

|

|

|

|

|

マスキングテープで繋いだ板をそーっと裏返します。

|

|

そしてV字状の切断面に木工ボンドを塗ります。 この写真のボンドの量は多すぎでもっと薄く塗った方が良いです。

|

|

|

|

|

|

|

|

そして板を折り曲げて貼り合せます。 密着度を上げるためゴムバンドで締めていますが、本番ではそのような必要もありません。

|

|

木工ボンド硬化後にマスキングテープを剥がしました。

見事に突き合わせ接合が出来ていますが?

|

|

|

|

|

|

|

|

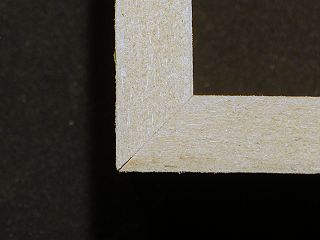

こうして見ると先がほんの僅か開いています。 また直角ではなく90度より僅かに大きくなっています。 理想は90度より本の僅か小さい方がよいです。

|

|

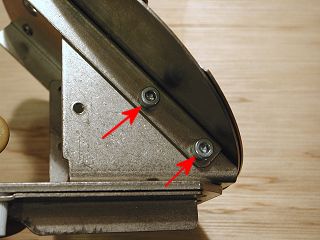

その為にはソーガイドのこのネジを緩めて(反対側も含め合計4本あります。)締め付けるときの角度を調整し再び切断のテストをし接着して確認する必要があります。

|

|

|

|

|

|

|

|

本題の前にソーガイドを使った手引き切断法の補足。 切り落とされる部分がこのような位置に来るようにするのが最も作業しやすいようです。

|

|

ARDENIの90度V溝ビット。 mini-Shopで販売しており価格は\3,780.-、高価ですがこれを使えば簡単に45度接合が実現できます。

|

|

|

|

|

|

|

|

切削前のビット先端の出具合の調整。 切削する板をトリマー台座に当てて、ビットの先端が板厚よりほんの少し引っ込むよう調整します。 この目的にはラックピニオン機構付きのトリマーがやり易い。

|

|

クランプでしっかり固定したガイド板に沿わせて切削開始。 この写真は一旦切削を止めて撮影しました。 そうでないと切削屑が舞い上がって写真になりませんので?!

|

|

|

|

|

|

|

|

試しに切断してみた12mm厚のMDF。 合板より切削面が理解しやすいのでMDF]を使いましたが、本番の箱の場合にはシナ合板かムクの板を使います。

|

|

切削線の反対側にはマスキングテープが予め貼ってありますので、折り曲げて角度を確認しました。 このとおりぴったり90度になっています。

|

|

|

|

|

|

|

|

調整が終りましたので幅60mmに切断したMDFでテストサンプルを製作します。 これは切削線の裏にマスキングテープを貼った所です。

|

|

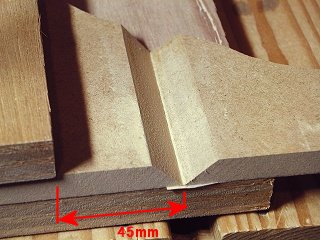

切削が終了した板。 V溝の中心と右側の線(ここにガイド板を固定しました。)の間隔はトリマーの中心と台座の外周までの距離(45mm)になっています。

|

|

|

|

|

|

|

|

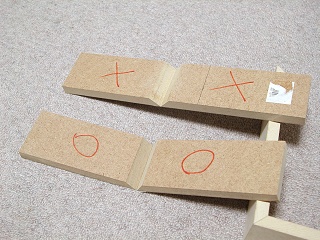

X印がトリマーで加工した板で○印はソーガイドと手引きノコギリで切断した板です。 比較する為先週紹介したまだ不完全なサンプルも一番奥に置きました。

|

|

手引きノコギリで切断した板をマスキングテープで繋ぎました。 ご覧のように皮一枚繋がっているトリマーで溝を切削したタイプは折り曲がりません。

|

|

|

|

|

|

|

|

両タイプのV溝に木工ボンドを塗りつけます。 先週より少ないもののこれでも量は多すぎます。

|

|

折り曲げてゴムバンドで軽く圧着保持しました。 このまま2時間放置します。

|

|

|

|

|

|

|

|

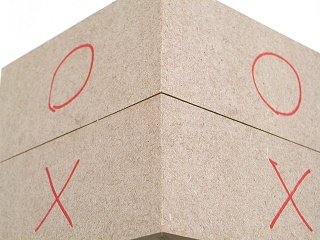

最終手引き加工のサンプル(上)と電動トリマー加工によるサンプル(下)の角の出来具合。 ○×が付いていなかったら、どちらかの判別は不可能なくらいうまく接合できています。

|

|

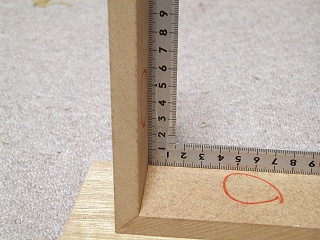

先週紹介した切断角度の微調整をする前のサンプル。 曲尺を当てた上のほうに隙間が出ており、これでは使い物になりません。

|

|

|

|

|

|

|

|

こちらはソーガイドの微調整に2時間掛けてから切断し貼り合わせたサンプル。 曲尺を当てても隙間が発生することなく完璧です。

|

|

そしてこちらは電動トリマーでV溝切削したサンプル。 無論こちらも完璧で短時間でここまでの加工が出来ますが、道具にお金が掛るのが玉に瑕!?

|

|

|

|

|

|

3枚のサンプルを重ねてクランプで固定し角度の状態を比較しました。 もう一度繰り返しますが、電動トリマーを使ってもソーガイドと手引きノコギリで加工しても結果は全く同じです。 違いは手間隙が掛る?掛らない? そして道具にお金が掛る?掛らない? です。

|

|

|

以上は基本加工法の解説です。 具体的な製作例として、ソーガイドと手引きノコギリによる製作例はこちらに、

電動トリマーによる製作例はこちらで紹介していますので続いてご覧下さい。

|

|

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.