|

|

|

|

|

|

小さな曲率切断には、私の定番となったCJ-250とその付属の高性能ブレードを使っています。

|

|

とは言え、いきなりドンピシャ切断は無理ですから、線の少し外側を切ってゆくのがポイントです。

|

|

|

| |

直径43mmの円切りは少々熟練を要する所ですが、低重心設計のCJ-250とそれよう

直径43mmの円切りは少々熟練を要する所ですが、低重心設計のCJ-250とそれよう

に設計された高性能ブレードの組み合わせにより以前に比べると格段に楽です。

左写真をクリックすると動画でクローズアップした切断がごらん頂けますが、30Mbt近

い大きなファイルで読み込みに時間が掛かりますので(20-30分位)、写真の上でマウ

ス右ボタンをクリックし、「対称をファイルに保存」を選ぶと、動画ファイルをダウンロー

ドしてパソコンに保存できます。 その後にそのファイルをクリックしてご覧下さい。

左手親指で切断方向のガイドをしている様子が判りますし、切断速度は直径43mmの

1/4周(33.8mm)を約25秒で終了していますので、秒速約1.35mmとかなり遅いことが判

ります。 またCJ-250に関しては、こちらの解説も併せご覧下さい。

|

| |

|

|

|

|

|

|

そうしてこれまた定番の替刃式ヤスリ(M-20GP)で研磨してドンピシャに仕上げます。 強研磨しても平面が崩れることなく、アルミダイキャストのボディーの安定性は抜群です。

|

|

研磨終了した状態です。 屋内用のニスで仕上げる場合には更に仕上げ研磨が必要ですが、屋外使用であれば十分な状態になりました。

|

|

|

|

|

|

|

|

左側2本の直線部分は面取りがされていますが、右側の2本は直線部分が面取りされていません。 曲線カットした部分も面取りされておりません。

|

|

それら面取りがされていない部分を直線部分はカンナで削り、曲線部分はM-20GPで面取りをしました。 この方が綺麗に見えると思います。

|

|

|

|

|

|

|

|

こちらは脚の部分で、予め面取りされている側の角を曲線切りしています。 右2本は逆さにしたもので、こちらの長手直線部分は面取り不要です。

|

|

曲線切りした部分と短い直線部分のみM-20GPで面取り加工をしています。

|

|

|

|

|

|

|

|

幅229mmの板と幅221mmの板を並べて切断線を書き込みました。 中央部分は端から3mmの所に線を引き切断して幅を詰めます。 切断にはCJ-250を使います。

|

|

先ず中央部分の切断をして2枚の板の幅を86mmに詰めています。 その後カンナで仕上げました。 面取りされていた部分が無くなっています。

|

|

|

|

|

|

|

|

更に電動ジグソーで板両端の斜めの線に沿って切断し、M-20GPで仕上げました。 直線の組み合わせですが、緩いカーブを描いています。

|

|

2次、3次切断と面取りは結構時間が掛かりますが、曲線切断以外は難易度が高い作業ではないので、丁寧に進めたい所です。 これで組立作業に入れます。

|

|

|

|

|

|

|

|

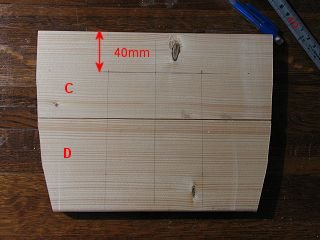

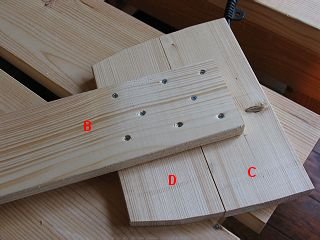

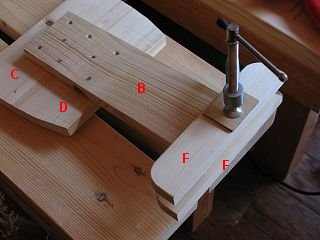

CとDの部材を並べて、Bを締結する位置を線引きしました。 Bの上端はCの上から40mm下がった所になります。

|

|

そしてCにBを先ずネジ締めにて締結しますが、固定位置を確認後クランプでCとBをクランプで締め付けてからやります。 こうしないと位置がずれる可能性が高いです。 使用ネジは35mmでネジの頭が僅かにCの面より沈んだ所まで締め付けます。

|

|

|

|

|

|

|

|

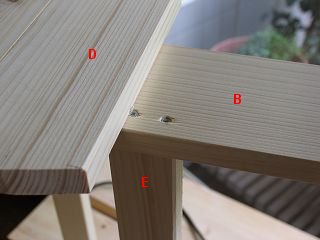

CとDの間に隙間が出ないよう位置決めをしてからやはりクランプでDとBを挟んでネジ締めしています。

|

|

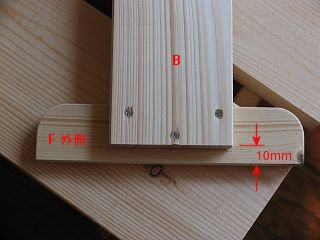

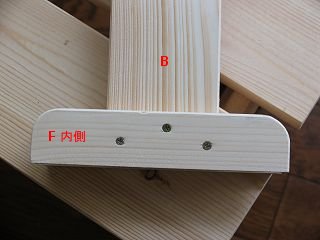

Bの下側にFをネジ締めします。 3本のネジがへの字型を描くようにするのが大事です。

|

|

|

|

|

|

|

|

もう一枚のFをその上に載せて位置を調整しクランプで挟んで強く締め上げてから55mmのネジを締めこみます。 このネジは一番下の板にまで届きますが、クランプでしっかり挟んでおかないと板と板の間に隙間が出易くなります。

|

|

ところでネジの位置は上の写真とは上下が逆さになったへの字型です。 こうしてやれば最初に締めこんだネジと干渉することは起きません。

|

|

|

|

|

|

2組の端のブロックが完成した所です。 左側は表面から見たところで、ネジの頭は全く見えませんが、右側は内側の面であり、ネジが沢山見えます。 但し土を入れてしまうと脚の部分の3本のネジ以外は見えなくなります。

|

|

|

|

|

|

|

|

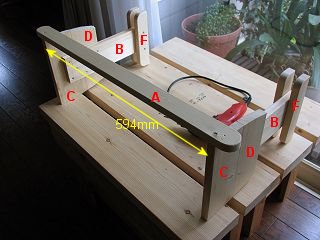

2つの側板部ブロックに上端のAをCとCの間隔が594mmになるようネジ止めしますが、各部それぞれ1本のネジだけ固定します。(後で直角度を確認後残りのネジを締めます。)

|

|

同様にして反対側のAもネジ止めいたしました。 まだ締結強度はかなり低いので壊さないように取り扱いに十分な注意が必要です。

|

|

|

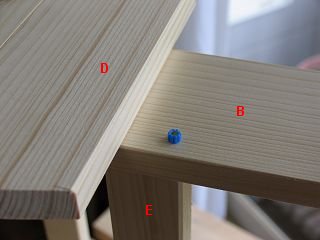

註)以下4枚の写真はネジ締結の際にネジ位置がずれないよう隠し釘を使う方法について触れていますが、上の板に下

穴をあけておくと更に有効に作業が進められます。

|

|

|

|

|

|

|

|

EをBの裏面に固定する際、接合位置が決まったらネジ位置から少しずれた部分に36mm隠し釘を打ち込み仮締結します。

|

|

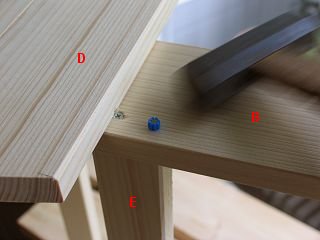

そうしたら隠し釘から遠い方のネジ位置にネジを締めこみます。 その後隠し釘の頭を横払いにて玄翁で落とします。

|

|

|

|

|

|

|

|

隠し釘の頭を払い落とした後の状況です。 ぽちっと隠し釘の軸部分が見えると思います。

|

|

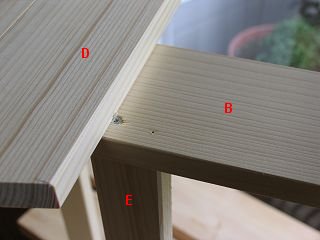

そしてもう1本のネジを打ち込みます。 こういった手順で接合部分がずれないようネジ締めを容易に実現できます。 同様にもう1本のEも固定します。

|

|

|

|

|

|

|

|

ここまで出来たら捩れがないか、或いは直角度が出ているかをこのように曲尺で確認し、問題があったら修正を加えてそれらを無くします。

|

|

そうしたらAを固定する各部のもう1本のネジを締めこんでしまいます。 更に他のAもネジ止めしてしまいますが、その前にもう一度捩れが出ていないか? 直角度が出ているかを確認した方が良いでしょう。

|

|

|

|

|

|

|

|

これで本体の組立ては完了です。 これまでの作業手順どおりに組み上げれば、妙にいびつになったりがたついたりするようなことはないはずです。

|

|

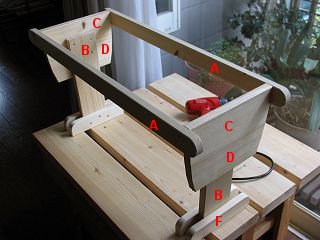

こちらは組み上がった内部の様子です。 各部材の位置関係を良くご覧下さい。

|

|

|

|

|

|

まだプラダンの底板を受ける桟を貼り付けておりませんが、ネジ止めで組み上げる部分は終了しました。

|

|

|

|

|

|

|

|

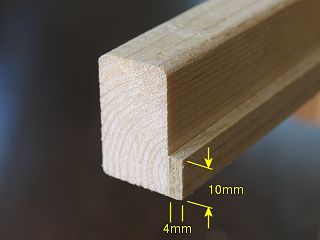

これがジグです。 簡単この上ない構造で、4 x 10mmの板を別な棒に接着するだけ。 長さは600mmあります。

|

|

棒を切り出す板(長さ600mm)の上にジグを載せて所定の位置にクランプで固定しました。

|

|

|

|

|

|

|

|

ジグはご覧のように切り出す板の端から37mmの位置になるよう調整してやります。

|

|

斜め切断中の様子です。 CJ-250の台座の片側は4 x 10mmの板の上に載り且つその隣の棒の面に台座の端全体を接触させながら切り進みます。

|

|

|

|

|

|

|

|

斜め切断をした棒の端です。 切断角度誤差はあまり気にしないで済むので角度測定もしておりませんが、後ほどの写真を見れば判るとおり問題ありません。

|

|

棒の接着位置を容易にするための予備作業。 底の内寸を測りますが、内側目盛り付きのコンベックス(ここではTL16-3)は、いきなり直読が可能です。

|

|

|

|

|

|

|

|

測った長さ(ここでは194mm)に端材を切断しクランプでこのように固定します。

|

|

接着剤はゆっくり作業できるため90分効果開始型のエポキシ接着剤ですが、接着する面は直線性が良くなく凸凹しているので充填効果があり水にも強いためで、木工ボンドは全ての意味で適切ではありません。

|

|

|

|

|

|

|

|

本体を逆さにして棒を接着しますが、先ほどクランプで固定した3本の受けがあるため、接着位置にまごつくことはありません。

|

|

5時間後にクランプを外してやりました。 矢印の先はほぼその上に載せた板に均等に接触しています。 正確な75度に切断できているわけではありませんが、実用上全く問題ありません。

|

|

|

|

|

|

製作組立工程の最後になりますが、プラダンを現物合わせでカッターナイフにて切り抜き、さらに水抜き穴(約10 x 10mm)を21箇所あけて底部に挿入しました。 私は園芸関係の知識はありませんから、水抜き穴の量が十分かどうかについてははっきり判りません。 プラダンは置いてあるだけですが、容易に折れ曲がることはないだろうと思います。

|

|

|

|

|

|

|

|

今回使ったウッドパーフェクト ブラウン色。 他のテーマで高い防腐性能が十分に確認できた水性屋外用塗料としてはピカイチの塗料です。

|

|

一回目の塗装が終わった所です。 ニス塗りとは異なり、綺麗に仕上げるよりも隙間やネジの周りなどを始め、たっぷりと沁みこませる事に意を払わねばなりません。

|

|

|

|

|

|

ニ回塗りをして完成です。 浸透力が極めて高いため1回目でかなり染み込む為か着色濃度は上がりませんが油脂分の凝固により艶が出てきました。 プランターボックス 2のイメージそのままですが、色を濃い色に変えましたので、今後様子を見る際に間違えることはありません。 実際の使用ではボックス内部は常に湿っているわけですが、4-5年は腐れなど発生することなく使えるでしょう。

塗装を含む総材料費は\1,300.-位ですから、1年も持ちそうにない既製品に比較し自作ならではのご利益がありそうです。

|

|

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.