|

|

|

|

|

|

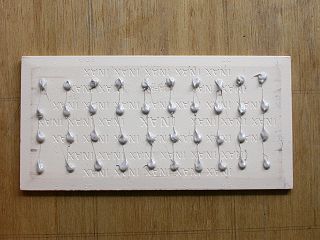

今回始めてトリマーを使う私は四苦八苦の上で何とか使えそうな溝切りが出来ました。

|

|

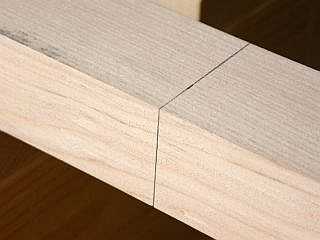

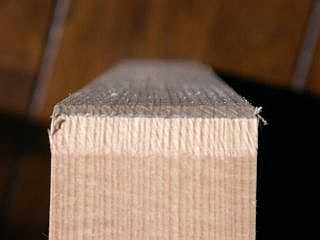

上の図に従い溝切りした角材断面。 まあまあですが?

|

|

|

|

|

|

|

|

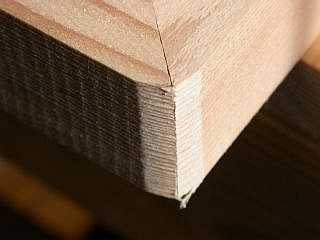

なかには実用上支障がないものの切削中にガイドが外れてこんな失敗もありました。

|

|

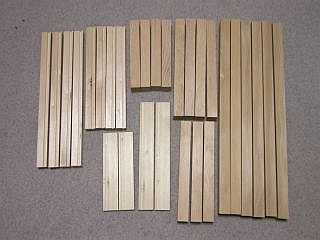

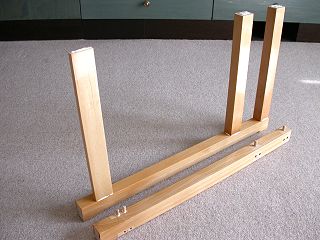

切断し終わった角材。 別に合板も数枚使用しますが以外に部材点数があります。

|

|

|

註): 角材の切断は直角の精度が極めて大事です。 私が愛用している高さ42cmの作業台はノコギリで正確な切断

をするのに適切な高さですが、以下の写真に見られるような方法で精度の高い切断を実現しています。

|

|

|

|

|

|

|

|

曲尺で2面に切断する位置を引き、真上やや前方から両方の線が見えるように立ちます。

|

|

ノコギリの側面に親指の爪を当てノコギリが左右にぶれないようにしながら数ミリの切込みを入れます。

|

|

|

|

|

|

|

|

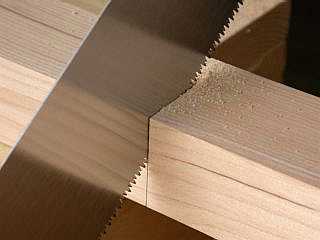

真上やや前方から線全体を見てずれないように調整しながらノコギリを引きます。 この時肩の力を抜き直線運動に心がけます。(力は不要です。)

|

|

ノコギリを引いている所のアップ。 予め引いた線どおりに切り込めています。

|

|

|

|

|

|

|

|

私が購入したリョービの電動トリマーTRE-55 評価はまだまだ???

|

|

角の化粧加工用ビットの一例で、左からボーズ面用、銀杏面用、サジ面用。

|

|

|

|

|

|

|

|

サジ面用ビットで柱の角をこのように削りました。 柱の端まで削ると直線性が悪くなるので途中で止めています。

|

|

左の横棒は厚みを2mm薄くする為手カンナで削りました。 これは結構大変で最も時間が掛かります。

|

|

|

|

|

|

|

|

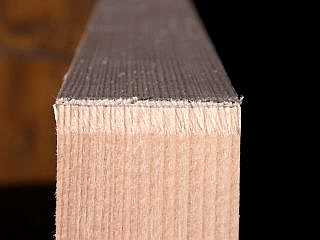

判りますか? カンナで削った面ですが、仕上げカンナでない為未だ面は粗いです。

|

|

別な部分ですが#240ペーパーで丹念に粗さを落しました。 これには大変時間と根気が必要です。

|

|

|

|

|

|

|

|

トップボードの枠の組立開始。 先ずL字型に接着ですが、ジグの一部に見える白い物?は6枚重ね張りしたビニールテープです。

|

|

ビニールを6枚重ね張りしてご覧のとおり直角が出ています。 このジグは欠陥品としか言いようがありません。

|

|

|

|

|

|

|

|

2組のL字型の内側の溝(トリマーで彫ったたつ)に5.5mmの合板を挟み接着しました。

|

|

2組のトップボードはこの後成形して塗装に入ります。 捻れゆがみも無く精度の高い出来栄えです。

|

|

|

|

|

|

|

|

私のやる角の成形作業。 先ず木工ヤスリ粗目で斜めに角方向に軽く削るが、突合せ側にバリが出そうになったら止める。

|

|

反対側を同様に角に向かって粗目で削る。 これを各2回ずつ繰り返す。

|

|

|

|

|

|

|

|

こうして角はこのように成形されました。

|

|

NTドレッサー細目で更に丸くなるよう削る。 削る方向はやはり角に向かってやる。

|

|

|

|

|

|

|

|

ほぼ丸くなった角ですが、この後は#240ペーパーで更に仕上げます。

|

|

角成形後ボーズ面用ビットで上縁を成形し更に#240で研磨が終了した状態です。

|

|

|

|

|

|

|

|

折畳式テーブルを一度解体し#240ペーパーで研磨しました。

|

|

こちらはミニタワースピーカーの台座ですが、スピーカー本体を接着する位置に線を引いておきます。

|

|

|

|

|

|

|

|

こちらは防湿庫の扉。 #240で仕上げ研磨を施しました。

|

|

各部材のニス塗装の境界にマスキングテープを貼りました。

|

|

|

|

|

|

|

|

塗装準備終了の第一会場(AVコーナー)。

|

|

第ニ会場は個室1を使いました。 折悪しく雨天ですが室内で塗装しますから関係なし。

|

|

|

|

|

|

|

|

2回塗りが終わり乾燥中の第一会場の様子です。

|

|

こちらは第二会場。光の当り方が違いますが塗装後の色の変化は判ります。

|

|

|

|

|

|

|

|

ワゴン用の棒は例の方法で一度に塗装OK. 乾燥する場所も狭くて済みます。

|

|

2回塗装後のクローズアップ。 色が判るよう反射を押さえて撮影。

|

|

|

|

|

|

|

|

同じ部分を艶の具合が判るようにして撮影しました。

|

|

塗装後のテーブルトップですが、塗装前のこちらと比較してください。

|

|

|

|

|

|

|

|

本体組立開始。 先ず柱に木ダボをボンドを塗った上で叩き込みます。

|

|

接合される横棒にボンドを塗り挿し込みます。

|

|

|

|

|

|

|

|

その横棒の上端にボンドを塗って木ダボが挿し込んである相方の柱を接合。

|

|

捻じれが出ないよう調整、また直角が出ているかを確認した後はみ出ているボンドを濡れ雑巾で拭き取り5時間寝かせます。

|

|

|

| 出来上がった枠2つを更に横棒を挟んで接合しようとしましたが、柱の反りのために横棒との隙間が出てしまうことを発見。 大型クランプを自作して対処することにしました。 大型クランプ製作へはこちらからどうぞ。 |

|

|

|

|

|

|

|

|

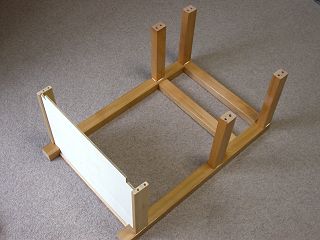

それぞれの枠に木ダボをボンド併用で打ち込んでおきます。 そして枠のひとつに横棒と現物合わせで切り出した底板をはめ込みます。 底板はトリマーで彫った溝に落とし込むだけです。

|

|

相方の枠を横棒の木ダボ穴に順次差込みこぶしで叩き込んでから、自作大型クランプで上下を挟みナットを締め上げました。

|

|

|

|

|

|

|

|

挟んだクランプを横から見た所。 ここに見えるナットを締め上げるわけです。

|

|

上から見た所。 ズン切りボルトはワゴン本体に接近させています。 この方が締め付けがうまく効く為です。 このまま完全硬化するまで寝かしました。(12時間)

|

|

|

|

|

|

|

|

接着が済んだ本体の脚に13φのキリで深さ40mmの穴をあけます。

|

|

そこへプラスチックのソケットを差込み玄翁で叩き込みます。

|

|

|

|

|

|

|

|

キャスターをカチッというまで差し込めばOKです。

|

|

キャスターが取り付きだいぶ格好がついてきました。

|

|

|

|

|

|

|

|

断面がコの字型のスライドバスケットレールを所定の長さに切断して固定しました。

|

|

スライドバスケットが想定どおり収まりました。

|

|

|

|

|

|

|

|

トップボード上面に端材の12mm合板を貼り付けかさ上げしました。 この上にタイルを貼るとタイルの面は縁より1mm沈む丁度良い位置になります。

|

|

トップボード裏面に厚さ5.5mmの小さな板をスペーサーとして貼り付けました。

|

|

|

|

|

|

|

|

これを本体枠の所定の位置に載せて、50mm軸細コーススレッドネジで上から固定しました。 このネジはタイルをこの上に貼る為全く見えなくなります。

|

|

第五の脚にアングル蝶番を取り付けるため、35φフォスナービット、ノミ、木工ヤスリを使い削りました。

|

|

|

|

|

|

|

|

アングル蝶番を仮固定した所。 左側が本体、右が第五の脚で内側から撮影しています。

|

|

これは外側の角で左側が第五の脚、右が本体ですが、ご覧のように設計時と異なり第五の脚が左に19mmずれて取付けられています。

|

|

|

|

|

|

|

|

アングル蝶番は上下2箇所に取り付けられています。

|

|

本体とたたまれる2枚のトップボードを蝶番で連結しました。

|

|

|

|

|

|

|

|

トップボードを開き第五の脚で支えた所でしかるうまくいったようですが?

|

|

トップボードを畳むとご覧のとおり第五の脚のキャスターが本体のキャスターとじゃれあってしまいこのままでは駄目。

|

|

|

|

|

|

|

|

家内の一言が改善の決定打となり、端材から追加する横棒を切り出し、ニス塗りを済ましました。

|

|

接着剤を使えないので75mmの軸細コーススレッド5本で固定。 白く見えるのは新たなキャスターソケットで右のキャスターとの軸距離は90mmあります。

|

|

|

|

|

|

|

|

再度第五の脚枠を固定しました。 キャスターの最接近間隔は約3mmで無論接触ナシです。

|

|

こんな小さな戸車を見つけ第五の脚の上部先端に取付けスムーズに脚が動くようにします。

|

|

|

|

|

|

|

|

第五の脚の先端に13φの穴をあけ戸車を瞬間接着剤で固定しました。(ネジを使うと木口が割れる危険性があった為。)

|

|

脚を横から見るとこんな具合。 脚の右側をカットしたのは、蝶番が当る為です。 また透明な丸い物は柔らかい当り止めです。

|

|

|

|

|

|

|

|

左から戸車、蝶番が固定されその右にマグネットキャッチを取付けました。

|

|

こちらは折り畳まれるテーブルトップの裏に固定したマグネットキャッチの受けの部分です。

|

|

|

|

|

|

|

|

第五の脚を開くとマグネットキャッチの受けのブロックで開きがストップします。

|

|

ワゴンを逆さに床におきました。 マグネットキャッチの受けはこのように取付けられています。

|

|

|

|

|

|

|

|

タイル貼りの下準備で貼る位置をシャープペンで書きました。 タイル幅は正方形が98 x 98mm、長方形は198 x 98mmでタイルとタイルの間隔は2mmとしています。

|

|

タイル貼りに使った接着剤。 変性シリコーン系ということはシリコーンコーキング材と同じなのですが、何処が違うのかは???

|

|

|

|

|

|

|

|

説明ではビード状に塗れとあるのでこのように塗りつけ書いた線に従って押し付けて行くだけです。

|

|

タイル貼りが終了しましたが、実用強度に達するには1日から数日掛かるということですので、目地の処理は翌日ということにしました。

|

|

|

|

|

|

|

|

第五の脚上部の角がテーブルトップを畳む時蝶番に無理が掛かるような当り方をする為丸めました。

|

|

底板は5.5mmの合板2枚重ねですので、所定の寸法に切断しニス塗りをした上で貼り付けました。

|

|

|

|

|

|

|

|

今回使った目地を埋める為の変性シリコーンコーキング。 150gで若干余る丁度良い量でした。 下に見えるのは余分なコーキング掻き落としと表面をならすヘラで、先端が薄くて丸くなっています。

|

|

コーキングを打つ境目にマスキングテープを貼り付けます。 タイルの縁に沿って貼りました。

|

|

|

|

|

|

|

|

マスキングテープが目地を覆う部分はカッターナイフで切り落とします。

|

|

そしてコーキングを搾り出し目地に埋め込みます。

|

|

|

|

|

|

|

|

コーキングを埋めこんだら直ぐにヘラで余分なコーキングを欠き取り、目地表面をならします。

|

|

そしてマスキングテープを剥がします。 初めてチャレンジしましたが、かろうじて合格の仕上がり状態でしょうか?

|

|

|

註): コーキングを打ったらだんだん固まってゴム状に硬化しますが、メーカーの説明では完全硬化には5日掛かるということですので、これで全ての作業

は終了しましたが数日間寝かせてから引き渡すことにしました。

|

|

|

|

|

|

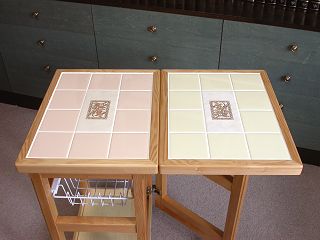

完成したキッチン用ワゴン。 途中であせった問題はあったものの、依頼主希望の寸法や構造どおりに仕上がりました。

|

|

|

|

|

|

|

|

折り畳んだ状態で標準ではこの状態で移動しますが、トップを開げたままの移動もOKです。

|

|

トップボードを広げると幅700mm、奥行き450mmの大きなスペースになります。

|

|

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.