|

|

|

|

|

|

12mm厚MDFの端材(910 x 700mmあります。)から幅126mm(+0.5-1.0mm)と幅182mm(+1.0-2.0mm)各2枚を長手方向に切り出します。 勿論手引きで私は翔250を使っています。

|

|

切り出した長さ910mmの板4枚。 手前2枚は幅126mm+αで、奥の2枚が幅182mm+αになっており、手前2枚はこの後ドンピシャの幅に成形しながら、直線性と切断面の直角出しをします。

|

|

|

|

|

|

|

|

寸法出し、直線性出し、直角出しはカンナでこんなスタイルでやります。 このテクニックの詳しくはこちらをご覧下さい。 このカンナで削る作業はMDFの場合他の板材の何れよりも容易で、これがスピーカーボックスのみならず初心者が使う材料としてMDFを薦める理由です。(価格も合板より安いです! またMDFの短所もありますがそれは後で触れます。)

|

|

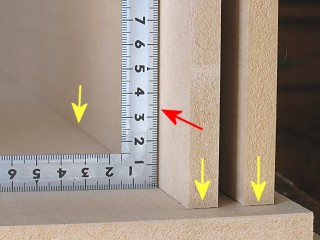

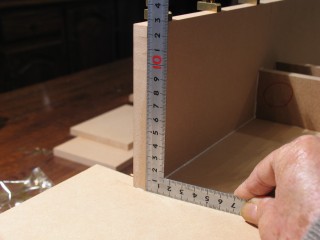

成形が終わり立ててみた幅ドンピシャ126mmの板2枚。 赤矢印の先は曲尺との隙間が一定でありこれは正しく切断面が直角になっていることを意味しています。(曲尺を接触させると板が曲尺に寄りかかるような場合直角度の確認が出来ません。) また黄色矢印の先には隙間がありません。(直線性が出ている!) これらを十分に確認する必要があります。

|

|

|

|

|

|

|

|

スピーカーユニットが取り付く穴は電動ジグソーでほんの少し小さく切り抜き、曲面研磨の定番、替刃式ヤスリ(DR-1000P)で削り所定の直径に仕上げています。

|

|

MDFから切り出しが終わった全部材。 ただ切断するだけなら数時間で終わるでしょうが、寸法精度を厳しくしているために慎重に作業する必要があり、約1日を掛けています。

|

|

|

|

|

|

念のためにそれらを所定の位置に置いてみました。 寸法を間違えて加工したところがないかどうか欲確認する必要があります。 後ろに見えるのが天板で、最終的には手前の上に接着します。

|

|

|

|

|

|

|

|

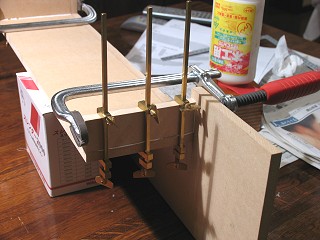

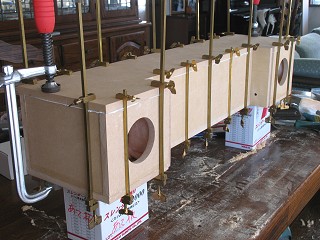

最も複雑な内部から組み上げるのが常道ということで、バスレフポートの板を接着し180mmハタ金3本で圧着保持をしました。 ポートの穴を通す必要があるので、通常のクランプでは不可です。

|

|

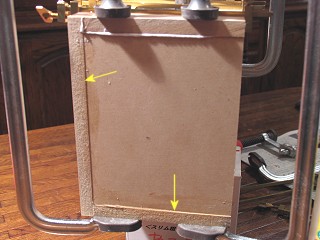

接着部分が正しく直角になっているかの確認をしておきます。 これが狂っていたら切断面をカンナやヤスリで調整するか最悪の場合ポートの部材を作り直さないとなりません。

|

|

|

|

|

|

|

|

ポートのもう一方の板を同じく接着しました。 接着位置を正しやり且つ直角に接着できればご覧のようにポートの板の間隔はドンピシャ(40mm)となります。

|

|

3時間ポートの板の圧着保持をした後に手前の窪んだ部分の前板を接着しました。 ここではポートの板への接着を確実にするためバクマクランプも併用しています。

|

|

|

|

|

|

|

|

そしてここでも接着部分の直角度の確認をしています。 尚全ての接着で木工ボンドがはみ出ていますが、接着作業終了後それらは接着部分の出っ張り調整をしながら削り取ってしまいますので、気にする必要はありません。

|

|

次が窪んだ部分の前板に固定される左右の幅狭の側板。 180mmハタ金3本で位置決めをしてから、前板との間をバクマクランプで圧着。 各接合部の段差はほぼない状態です。

|

|

|

|

|

|

|

|

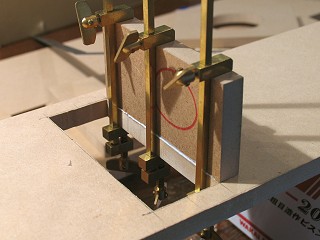

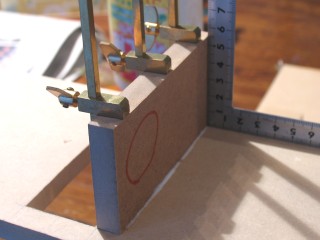

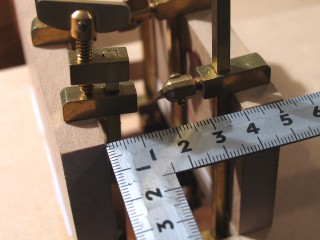

そして次に背面の板を接着しましたが、直角度を出すために自作直角接合ジグを使用しました。 このジグの出番はかなり多く、自作したい便利な道具のひとつです。

|

|

直角接合ジグを使っている部分を内側から見たところ。 これを使えば直角出しは完璧に出来、曲尺で確認する必要はありません。

|

|

|

|

|

|

|

|

背面の板とバスレフポートの接着部分。 バクマクランプで圧着保持をしています。

|

|

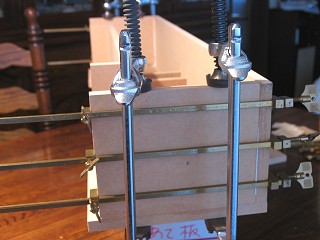

更に3時間後左右の側板を接着。 ハタ金はより長い300mmを使っています。 縦方向はバクマクランプを使いました。

|

|

|

|

|

|

|

|

前面バッフルの接着。 250mmと150mmのバクマクランプ各2本と180mmハタ金3本という大掛かりな?圧着保持をしています。

|

|

バッフルの穴を通して内側から150mmバクマクランプで締め上げていますが、圧着保持道具には適材適所があり1種類で万能とは行かない点に着目ください。

|

|

|

|

|

|

|

|

側面の接合部に見える段差(矢印の先)。 ここだけではありませんが、材料を設計値よりも大きく切断した部分はこんな風に接合部の木口が僅かに突出します。 無論失敗しているわけではありません。

|

|

組みあがった箱上面接合部の僅かな(0.1-0.2mm位?)段差を替刃式ヤスリ(M-20GP)で落としました。 削りすぎると後で上板を接着した時に隙間が出来る原因となりますので慎重に。

|

|

|

|

|

|

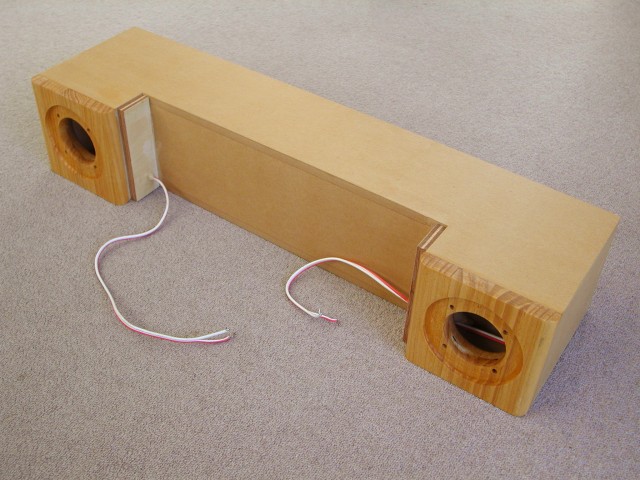

上蓋を除き組立てが完了したスピーカーボックス。 まだ接合部の飛び出ている部分(矢印の部分など)の成形はしてありません。 上板を載せてみても変ながたは全くなく密着しほぼ満点と言える組立て精度となりました。 気の抜けない作業はこれで殆ど終わりです。

|

|

接着するたびに実用強度に達するまで3時間以上寝かさないとなりませんが、今回は6段階の接着しその都度3時間以上寝かせた結果、トータルの所要時間は20時間を超えました。 実際には3個所の接着を1日で2日掛かりとかなり気の長い話ですが、これだけははしょるわけには行きません。

|

|

|

|

|

|

前カバーを固定するマジックテープを貼るための板を接着しました。 スピーカー取り付け面とは4mmの段差があります。

|

|

それが硬化後下の方にスピーカーケーブルを通す穴をあけました。 勿論ケーブルより大きな穴があきますので、ケーブルを通して隙間はエポキシ接着剤で埋め込みます。

|

|

|

|

|

|

|

|

吸音材を内部と上板裏側に貼り付けました。 私が気に入っているFMミクロンウールですが、通常の使用量よりも大目です。 これはバスレフポートより漏れる中音を抑えて前面からの音との干渉で起きる中音の汚れを抑えたかったことによります。

|

|

そして上板を接着。 ご覧のとおり手持ちのハタ金20本総動員でも足らなくてバクマクランプも2本使っています。 このまま5時間放置して完全硬化させています。

|

|

|

|

|

|

|

|

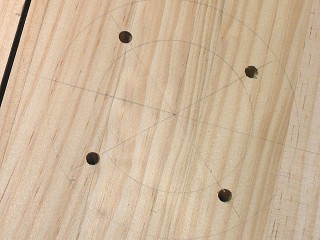

本体の接着硬化の間に飾り前板の加工です。 ベービーベッドを作った際の18mmラジアタパイン集成材の端材に、座繰り穴、スピーカー取り付けの抜き穴、そしてスピーカー取りつけ穴位置を線引きした後、取りつけ穴位置に6φの貫通穴をあけました。

|

|

6φ貫通穴の裏側には16φ深さ2mmの座繰り穴をあけました。 この穴と先の貫通穴は何れも自作電動ドリルアタッチメントを使い直角度、彫りの深さの正確さを期しています。

|

|

|

|

|

|

|

|

座繰った穴にM4爪付きナットを叩き込み、爪付きナットが板の表面から出ていないことを確認します。 この面をスピーカー本体に貼り付けることになります。

|

|

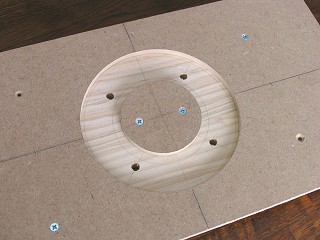

テンプレートは5.5mm厚のMDFを使いました。 窪みの外周の切削寸法精度は如何に良好な円を作れるかが鍵ですので、替刃式円筒ヤスリ(DR-1000P)を使い±0.2mm程度に仕上げました。

|

|

|

|

|

|

|

|

中心に固定する直径60mmのテンプレートの外周を替刃式ヤスリ(M-20GP)で研磨。 こちらの寸法精度は1mm程度で十分使い物になります。

|

|

切断と寸法出しの研磨が終わった2枚のテンプレート。 小さな穴が6個見えますが、テンプレートを飾り前板にネジ止めする穴で、8φ鉄工ドリルで皿もみをしてあります。

|

|

|

|

|

|

|

|

飾り前板に2枚のテンプレートをネジ止めしました。 固定位置精度はネジを締め付ける前に十分に確認しておく必要があります。 またネジの頭はテンプレート面から飛び出てはなりません。

|

|

こちらは電動トリマーの準備。 ダブテールガイド(黒く見える円盤部分)をトリマー台座に固定し、6mmのストレートビットを取り付けてビットの突出量が11.5mmになるよう調節しました。(切削深さはテンプレートの厚みを差し引いた6mmになる。)

|

|

|

|

|

|

|

|

切削開始。 2つのテンプレートに沿わせて外周と内周から切削してゆきます。 あっという間に切削屑で埋まりますが、トリマー台座は常に2枚のテンプレートに接触しているので大変安定した作業が可能です。

|

|

切削の途中で切削屑を掃いました。 内外周は終わっていますがご覧のとおりそれらの間はまだかなり残っています。

|

|

|

|

|

|

|

|

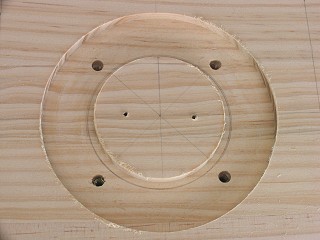

切削作業を続けてトリマービットが材料に当たる音がしなくなったら完了。 ご覧のとおり切削底面はほぼ平らに削れました。(深さの切削誤差は±0.1mm程度になっていると思われます。

|

|

2枚のテンプレートを固定していたネジを緩めて外しました。 そして次の加工である72φの円切抜きのための線引きをコンパスでしました。

|

|

|

|

|

|

|

|

スピーカー取り付け穴を切り抜いて替刃式ヤスリ(DR-1000P)で成形、寸法出しした後にボーズ面ビットで飾り前板左右のエッジを丸く切削しました。

|

|

ここで使用したハイストリマービット(1/2インチ ボーズ面)。 先端のガイド部分にコロがありませんので回転しながら材料面を擦りますが、仕上がりに影響することはなく大変コストパフォーマンスが良いです。

|

|

|

|

|

|

上下が長かった飾り前板を所定の寸法に切断しスピーカーボックス全面に接着しました。 これでボックスの組立作業が終了することになります。(仕上げ研磨作業がまだありますが、それは試聴の後での塗装前にやります。)

|

|

|

|

|

|

|

|

接合面の出っ張りを荒目ヤスリで削り落とします。 この時に矢印の先の表面に引っかき傷が付き易いですが後でパテで埋めることにし、角が斜めにならないよう注力します。

|

|

荒目ヤスリで段差が0.5mm以下になったら替刃式ヤスリに変更し段差がほぼ無くなるまで削り込みます。 替刃式ヤスリは#120-#180程度の粗さでかなり表面は滑らかになります。

|

|

|

|

|

|

|

|

最後は#240ペーパーを取り付けたハンドサンダーで研磨。 接合部分を触っても全く段差を感じなくなります。 勿論はみ出ていた木工ボンドも全く残っていません。

|

|

一方飾り前板の木口部分の段差は替刃式ヤスリのみで削り落とします。 その理由は粗目ヤスリで深い傷を作ってしまうと修復が不可能になるためです。

|

|

|

|

|

|

|

|

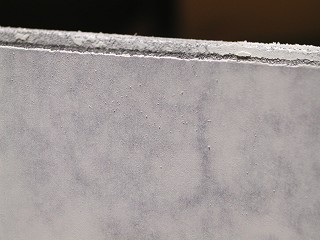

MDFの接合面のクローズアップ。 ご覧のように接合面にあった段差は完全に削り取られ指で触っても判らなくなっています。

|

|

但しMDFの面の一部には粗目ヤスリで付けた傷が認められます。(矢印の先) これは下地塗装後の研磨で様子を見ながらウッドパテで埋めてやります。

|

|

|

|

|

|

|

|

飾り前板木口は替え刃式ヤスリで段差を取り、#240ペーパーで仕上げてつるつるになりました。 MDFより硬いので時間が掛かりますが、粗目ヤスリを使うと深い傷の修復が出来なくなります。

|

|

飾り前板の横の面は接合部が連続しますが、ここも指で触っても段差を感じなくなるまで研磨してあります。

|

|

|

|

|

|

|

|

研磨終了後飾り前板の部分だけは油性ウレタンニス(チーク色)に薄め液を約30%加えたもので着色しました。 1回塗りで済ましましたが、美しい飴色に変化し透明感が出てきています。

|

|

3時間後に薄め液を15%加えた油性ウレタン透明クリヤーで残りのMDFの部分を塗りました。 1回目は大半が吸い込まれてしまうので通常より多めに刷毛に含ませています。

|

|

|

|

|

|

|

|

塗装直後に判りやすいよう逆光で撮影しました。 光っている部分はまだ濡れていますが、それ以外は既に吸い込まれてしまい反射しません。

|

|

30分後の同じ部分。 殆どの部分でニスは吸い込まれて塗膜は表面に形成されませんが、MDFは特に塗料を吸い込みやすい材料ですから極普通に起こることです。

|

|

|

|

|

|

4時間後に2回目の塗装をして12時間経過後の写真です。 これも油性ウレタンニスに薄め液を15%加えたものですが、手持ちの関係でつや消しクリヤーにしています。 下地塗装にはシーラーを使うのが普通ですが、このようにニスをシーラー代わりに使う手もありしかも物理特性はこちらの方が数段優れています。

|

|

|

|

|

|

|

|

飾り前板全体の様子。 下地塗装とは言え既に2回塗っているのであたかもこのままで良さそうなレベルにほぼなっています。

|

|

飾り前板と本体の貼り合わせ部分。 全く隙間や段差が無いことが判ると思います。

|

|

|

|

|

|

|

|

一番ぼろを出しやすい接合が連続している部分ですが、ほぼ完璧で隙間、段差共にありません。 矢印の先に見られる着色斑部分はこの後ペイントで塗りつぶすので問題無しです。

|

|

この矢印の先は木工ボンドが付着したため白っぽくなっていますが、この部分はアンプや電源が入りその後覆われるため最初から意識して手を抜いた部分です。

|

|

|

|

|

|

|

|

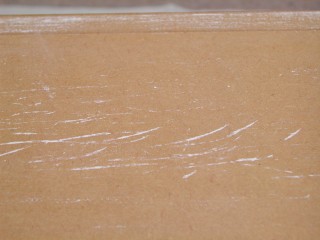

スプレーペイント塗装前の仕上げ研磨を洋紙#240でやってみました。 スピーカー本体の上面2/3を研磨しただけでこのように目詰まりが増殖。 矢印の先のようなものになると浅い傷が付きます。

|

|

そこで空研ぎペーパー#400と目を細かくした物に変更しました。 残りの1/3と反対の面を研磨してこんな感じです。 勿論目詰まりは無く指先で擦ると研磨粉がさらさらと落ちます。

|

|

|

|

|

|

箱前面を研磨し終わっても#400空研ぎペーパーは目詰まりを起こしていません。 洋紙の#400でやっていたら多分4回はペーパーを替えないとならなかったでしょう。 作業性が良く費用的にも安くなる空研ぎペーパーはメリットがあります。

|

|

|

|

|

|

|

|

接合部段差を取るために粗目ヤスリで傷が付いた部分には研磨屑(粉状)が詰まってわかり易くなります。 今回この面は全く見えない背面となるため傷を埋める作業はスキップしました。

|

|

研磨が終わって濡れ雑巾で研磨屑を拭き取った後の角のクローズアップ。 段差、接着部分の隙間や浮きが無く完璧な出来栄えといってよいでしょう。

|

|

|

|

|

|

スプレーペイントで塗装しない飾り前板は新聞紙とマスキングテープで覆い、バスレフポートの部分には新聞紙を詰めて内部にペイントが侵入しないようにしました。 ポート内部は後で手塗りでつや消し黒を塗ります。

|

|

|

|

|

|

猫のひたいのような狭いバックヤードで塗装開始。 実は午後になると突風が吹き荒れ模様の天気になりそうだとの予報があり急ぎましたが、2回塗りが乾燥も含め5時間で無事終わっています。

|

|

|

|

|

|

|

|

新聞紙とマスキングテープで覆っていた部分を剥がし、飾り前板部分に油性ウレタンつや消しクリヤーを塗って塗装は終了です。 この部分は構想段階でイメージした通りの木目の出方と色合いになりました。

|

|

木繊維を直角に切断する部分は着色、塗装共に難しい(色むら、濃度斑が出やすい。)ですが、まずまずうまく行っています。 これと同じ仕上げが木製アンプパネルで出てきますので参考になります。

|

|

|

|

|

|

再度スピーカーユニットを取り付けて試聴しました。 無論音色上の問題は無く、前面バッフルを除きスピーカーとして完成しました。 残るは前の窪み部分にアンプと電源を組み込む作業となります。

|

|

|

|

|

|

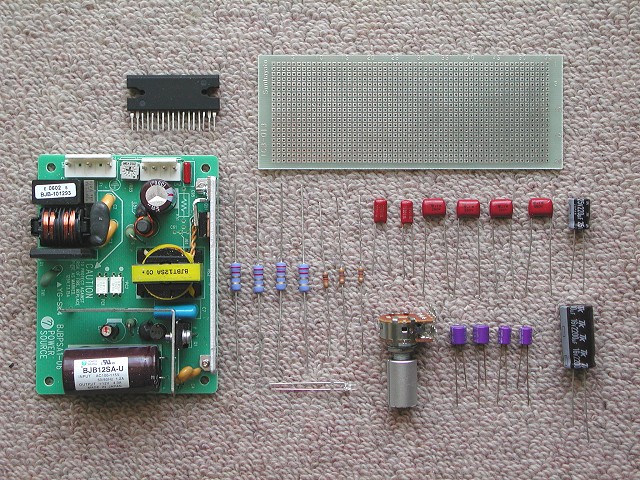

アンプを作るのに使った部品。 部品点数としては決して多い方ではありません。 プリント基板はこれを切断して所定の寸法にしました。 これ以外にパソコンに接続するためのミニフォーンプラグやUSBコネクターなどがあります。

|

|

|

|

|

|

|

|

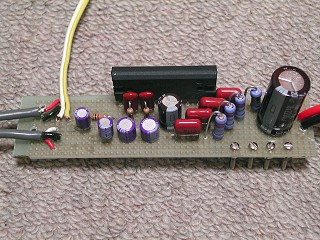

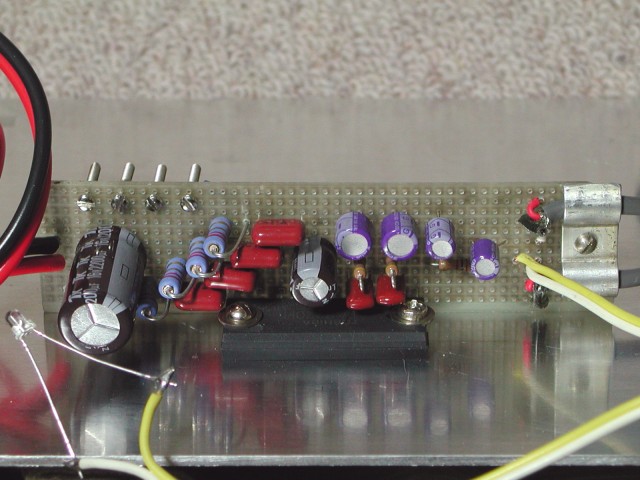

配線が終わったアンプ基板。 前に掲載したプリント基板レイアウト図と同じ方向から見たところで、実際にはこの面が下を向きます。

|

|

中央に白っぽく見えるのがパワーICですが、この面に放熱板を固定することになります。

|

|

|

|

|

|

|

|

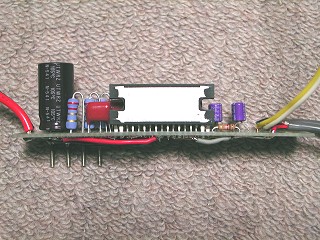

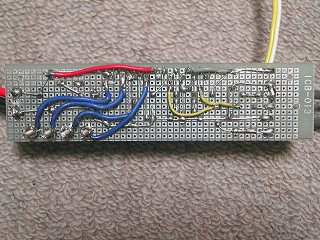

基板の裏側。 穴のピッチが2mmしかないので、半田付けの際ちょっと油断すると隣同士がショートし易く、組み上げ後にルーペで角度を変えてショートさせていないか、誤配線がないかを何度も確認しました。

|

|

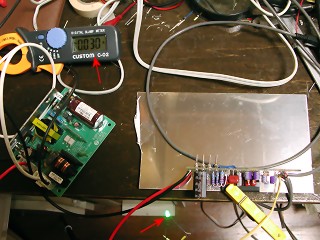

組みあがったアンプ基板をジャンクボックスにあったアルミ板を仮の放熱板として洗濯バサミで固定しスイッチング電源と接続し通電しました。

|

|

|

|

|

|

|

|

その後USBコネクター付きケーブルを稼動中のパソコンに接続しパソコンの電源をONとした時の写真です。 どこが違うかって? 矢印の先に注目ください!

|

|

上段は上の写真矢印の先のクローズアップ、下段は左の写真矢印の先のクローズアップです、これら2つが違う部分になります。 (LEDはスタンバイ解除時にUSB端子の電圧により点灯する。)

|

|

|

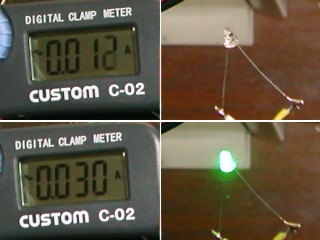

補足: 出来上がったアンプの基本動作の確認をしていますが、私がもくろんだ通りの大事な部分が上手く作動している

ことが判りました。 それはUSB端子の電圧を利用したオートスタンバイで、パソコンの電源ON/OFFでアンプを、

動作状態/非動作状態に自動的に切り替える機構です。 但し非動作状態であまりにも消費電流が大きいのでは意味が

ありませんのでそれを確認したわけです。 上のクローズアップ部分のメーター表示は実はクランプメーター(交流電流

計)でAC100Vラインの電流を測っています。 USB電圧が0V(パソコンがOFF)の場合には12mA、5V(パソコンがON)の場

合には30mA流れていることが判ります。

メーカー発表のデータではアンプ部分のスタンバイ時の消費電流は1μAとなっているので、上記の12mAは殆どがスイッ

チング電源での消費電流で約1.2Wの待機電力となります。 一方アンプの動作状態での無信号時消費電流は標準で

120mA、最大で250mAとなっています。 消費電力に換算すると1.44W - 3Wですが、上記のAC100Vラインでの消

費電力はスイッチング電源の消費電力と合算されますので無信号時に3Wはつじつまが合う範囲に入ります。

待機電力1.2Wという値は大変簡単な電気回路だけに当たり前と言えばそれまでですが十分に低い値であり、十分実用

性が高いと考えます。 これによりスイッチング電源の電源スイッチは付けないことに結論付けました。

|

|

|

|

|

|

|

|

2mm厚のアルミ板を切断して放熱板と音量調整ボリュームのホルダーを作りました。 アルミ板の切断には刃研ぎグラインダーを使っていますが、こちらで解説しています。

|

|

放熱板にアンプ基板を固定し音量調整ボリュームもホルダーに固定し残るはスピーカー本体に実装です。 左は電源ケーブル、右はUSBケーブルと音声入力ケーブルです。

|

|

|

|

|

|

放熱板に固定したアンプ基板のクローズアップ。 固定にはパワーICの2本のM3ビスだけですが、ぐらつくようなことはありません。 USBケーブルと音声入力ケーブルは接続部分が切れやすいので、ご覧のように1mm厚アルミ板を曲げて押さえています。 LEDは前の実験のままにまだなっています。

|

|

|

|

|

|

|

|

音量調整ボリュームのホルダー。 アルミ板で作った単純なL型ですが、厚さが2mmあるので柔な感じはまったくしません。 これを右側の窪み壁面に固定します。

|

|

USBケーブルと音声入力ケーブルのプラグ部分。 音声入力用ジャックは入手が容易ですが、USBプラグは随分探し回りました。 入手が難しければ標準のUSBケーブルを買って切断して使うほうが簡単でしょう。

|

|

|

|

|

|

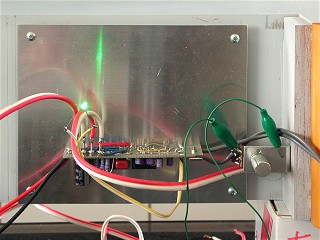

スピーカ本体にアンプ基板を実装し音量調整ボリュームを取り付けて再生音の確認テストをしました。 入力信号はDENONのアンプ前面のヘッドフォーンジャックからとり、スタンバイON/OFFのコントロールは右下のノートブックPCを使っています。 また電源はラジオへの輻射ノイズ軽減のためスピーカーの上のシールドケース付きに変更しました。

|

|

|

|

|

|

|

|

アンプの実装部分。 スピーカーワイヤー(赤白)とLEDは仮配線です。 緑色のケーブルはツマミに触れると誘導ハムがでるので、ボリュームホルダーをGNDに仮接続です。

|

|

電源は周りを金属ケースで覆われ輻射ノイズが少ないタイプに変更しました。 最初に考えたものよりも容量が若干少ないですが(12V 2.0A)、サイズも小さくなっています。

|

|

|

|

|

|

|

|

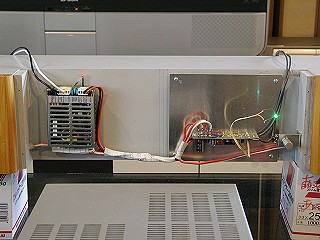

スイッチング電源を取り付け、ばらばらになっているワイヤー類も束ねました。 上方左はAC100Vのワイヤー、右はUSBケーブルとオーディオ信号ケーブルですが、これらも棚板に固定する際スペーサーの間に挟んでしまいます。

|

|

前カバーを加工しシルバー色のスプレー塗料で2回塗りし固定しました。 緑色LEDは明るすぎるため青のマジックインクをレンズ先端に塗って光量を落としながら、色味を私の好きなエメラルドグリーンにしました。

|

|

|

|

|

|

前カバー取り付けた全体の感じはこんな具合です。 ごちゃごちゃした部分が全て隠れたので大変すっきりした外観に変貌しました。 真中の大きなシルバーのスペースは手前にモニターが置かれて殆どが隠れます。 特製の?エメラルドグリーン色LEDが小さな面積ながら素敵なアクセントになっているように思います。

|

|

|

|

|

|

12mmのスペーサーを挟んで棚板にネジ止めし棚板を載せワイヤリングを済まして早速使用状態にセットしました。 ビフォア(左下の写真)とアフターでは空間の利用効率が大きく変化しております。 スピーカーユニットの高さは椅子に座った時に耳の高さに殆ど一致しこれも好都合です。 ボリュームツマミも手を伸ばして無理なく届く位置になっています。

|

|

|

|

|

|

|

|

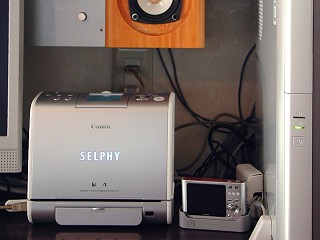

右側の空間は従来のスピーカーに替わりフォトプリンターとデジカメのクレードルが使い易く収まりました。

|

|

15インチモニターの背面と側面ははまだゆとりがあり、将来17インチモニターに変更しても設置上の問題はありません。

|

|

早速家内に使い方(と言っても音量調整しかない)を説明し試してもらいました。 彼女が良く聴く合唱のCDを始め数枚替えていましたが、以前に音響迷路型スピーカーで人の声が良く判る!と言っていたのに近しい聴こえ方のようで一安心。 これまで使っていたスピーカーを取り除いた場所に最近購入したフォトプリンターが丁度上手く納まり、家内のPCワーキングスペースの充実度はかなり上昇したように思います。

|

|

|

|

|

|

電動ジグソーで大きめに切断後替刃式ヤスリ(上の写真)で削って所定の大きさに削りました。 左が5.5mm厚の下の枠、右が4mm厚の上の枠で、上の枠はネジと干渉する部分をトリマーで削ってあります。

|

|

上下の枠は後でこのように重ねて接着しますが、左が表側、右が裏側になります。

|

|

|

|

|

|

|

|

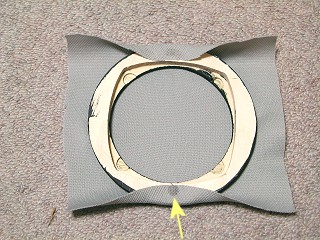

下の枠の外周寸法は大変重要で、嵌め込む窪み部分に落とし込んで外周が窪みに対し1.5mm前後小さいのがベストです。 また真円に極力近づけるよう削るのも重要です。

|

|

念のため使用予定のジャージーを挟んで嵌め込みました。 緩からずきつからず嵌め込めればOKとします。

|

|

|

|

|

|

|

|

上下の枠を接着してから表側だけをつや消し黒のペイントで塗りつぶします。 右は未塗装の物。

|

|

そんな面倒なことを?とお思いの方はこれをご覧下さい。 左がつや消し黒を塗らないままジャージーを被せたもので、右は塗ってから被せたもの。 塗らないと枠が透けて見え台無しです。 明度の低いジャージーだとこの傾向は更に強くなります。

|

|

|

|

|

|

|

|

グリル枠にジャージーを貼り付け開始。 今回はゼリー状瞬間接着剤を使いましたが、従来使ってきたボンドG-17より作業が早く進められます。 先ず対角線上に2点止めします。 矢印先がジャージーに沁みて固まった接着剤です。

|

|

更に90度回して同じく点で接着します。 ジャージーは軽く引っ張って貼り付けます。

|

|

|

|

|

|

|

|

4箇所点止めした中間を更に点止め(合計8箇所になる。)しますが、私のやり方をお見せします。 先ず瞬間接着剤を枠に垂らしてジャージーを摘んで僅かに引っ張り接着部分にダンボールの切れ端を介して5秒間押さえつけてやります。

|

|

そして押さえを外せば、瞬間接着剤はジャージーに沁み込んで固まりますが、引っ張っている状態は10秒ほど念のために保持した方が確実です。 親指の先に接着剤が点の状態で滲んでいるのが判ります。

|

|

|

|

|

|

|

|

8箇所の点止めが終わったらその間のまだ接着していない部分の枠表面に接着剤を塗り(今度は線です。)貼り付けて接着が完了します。

|

|

数分経ったらよく切れるカッターナイフで、枠の内部の角を僅かに共切りするように切り落としてやれば終わりです。

|

|

|

|

|

|

完成したスピーカーグリルのアップ。 ほぼ完璧に近い感じに仕上がりました。 上の写真に見えるように裏側はお世辞にも綺麗とはいえませんが、手貼りではこの辺りが限界かなという気がしています。 グリル周辺のテーパー状の見え方はどうでしょうか?

|

|

|

|

|

|

設置場所はかなり暗いのでグリル単体の写真と随分色味と濃度が異なって見えます。 グリル周辺のテーパーは前面部分の凹凸感をもたらし木目部分とその両端の丸くした部分と上手く調和しているように思われます。

|

|

|

|

|

|

グリル取り付け後の全体の雰囲気です。 スピーカーユニット剥き出しよりもぐっとエレガントになったと思いますが如何でしょうか?

|

|

想定していたよりも手間が掛かりましたが、家内へのごますりテーマ?!が無事完了しほっとしています。 というか家内はかなりハッピーな様子で、家内のワーキングスペースから音楽が流れている時間が増えています。Copyright (C) 2001-2019, Vic Ohashi All rights reserved.