|

|

|

|

|

|

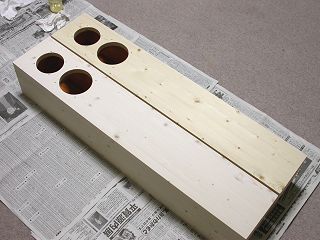

縦引きはホームセンターにお願いし、横方向をゼットソー8寸目で切断した全材料。 但しBとDは未だ繋がったまま。

|

|

スピーカーユニットが決まっていないので、前面を除いて穴あけを要する部材をジグソーで加工しました。

|

|

|

|

|

|

|

|

EとDを重ねて位置を調整しクランプで固定した上で、2φのドリルで止めネジの下穴を14箇所あけました。

|

|

クランプをはずしDの下穴位置に10φ深さ5mmの座繰りをしました。(ネジの頭が飛び出ないためです。)

|

|

|

|

|

|

|

|

その上で6φのドリルで貫通穴をあけます。

|

|

一方Eの下穴位置には7.5φの貫通穴をあけます。(M5の鬼目ナット用に7.5φが最適な穴径です。)

|

|

|

|

|

|

|

|

M5 15mm鬼目ナットを六角レンチで締めこみます。 0.5mm程鬼目ナットの表面が沈んだ辺りがベスト。

|

|

EとDをM5 30mm六角ボルトで締結しました。 左に見える出っ張り部分は、Bに接合する部分です。

|

|

|

|

|

|

その他の部材をこれから組み立てる位置に並べました。 下の丸穴にはエルボが、上のほうの四角の穴にはターミナル

が取り付けられます。

|

|

|

|

|

|

|

|

DをEに固定したままBにネジ3本併用で接着。 下側の横から見た写真はBとDの境目が直角になっていませんが、外し易くするため意識してそう切断しています。

|

|

裏板上端に上板を固定する桟をネジ2本併用で接着しました。

|

|

|

|

|

|

|

|

裏板に底板の接着でネジ3本併用ですが底板は板厚だけ突出するので端材をあてがい位置を確認しています。

|

|

固定が終了した底板と裏板部分です。

|

|

|

|

|

|

|

|

次に裏板に上板をネジ3本併用で接着しましたが、直角が出なかったので端材で保持してあります。

|

|

側板に6φの木ダボ穴を14個あけました。 (木ダボ穴あけの詳細は、こちらを参考にしてください。)

|

|

|

|

|

|

|

|

上側のダボ穴8箇所に位置決めジグを挿し込み、裏板のブロックの穴位置を決めます。 その後一番右だけを残し、位置決めジグを外して下側の穴に移動します。

|

|

下半分の7箇所の穴位置決めを同様にしますが、左端のジグの位置は既に決まっていますからそれがずれないよう注意します。

|

|

|

註: このあと穴あけですが、ジグで決めた位置に正確にたくさんの穴をあけるのは難しく、これだけダボの本数が多いと

穴の位置の僅かなずれがあっただけで嵌め込みが不能になることがあります。 従って裏いたブロックと側板にあけ

た穴全てを、ドリルの味噌すり運動により僅かに大きくしておきます。

(これはダボ穴が少ないときにはやらない裏技或いは荒技?です。)

|

|

|

|

|

|

|

|

側板の木ダボ穴に木工ボンドを少し流し込み木ダボを穴の底まで打ち込みます。 裏板ブロックの木口に木工ボンドを塗り穴位置を合わせて押し込みます。

|

|

続いて反対側の側板に木ダボを打ち込み同様にして裏板ブロックを接合します。

|

|

|

|

|

|

|

|

50mmクランプとハタ金8本を使って密着度を上げます。 1箇所を一度に締めると歪んでしまったり材料が割れる危険性があるため少しずつ締めてゆく必要があります。

|

|

接合後側板の前側木口が2.5-3.0mm膨らんでいるのを発見。 対処法として端材を切って挟み接着しました。

|

|

|

|

|

|

|

|

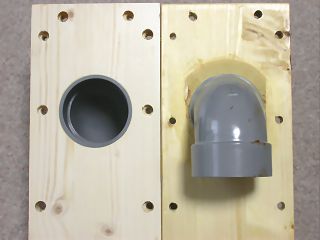

バスレフポートとなるエルボをエポキシパテで固定しました。 あまり綺麗ではありませんが、隙間に完全にエポキシを詰め込みました。

|

|

こちらは表側。 エルボの端面はポート板と面一になっています。 はみ出たエポキシは後で削り取ります。

|

|

|

エルボを固定したエポキシパテが硬化した後にスピーカーターミナルをネジ止めしようと捻じ込み出したらピシッ!!との

音。 何ぞや?と覗き込んだところスピーカーターミナル取り付け窓の所にひびが入ってしまいました。

側板の反りを強引に矯正しながら接着した皺寄せが裏板縦方向の一番短いこの部分に来てしまったようです。 暫し

善後策を考え取り敢えず液状の瞬間接着剤を流し込んでハタ金で締めて割れた隙間は密着しましたが、次に弱い部分

が割れてくる危険性があります。 また湿度の変化による収縮で同様なことがどこにでもおきる可能性があります。

そこであらかじめ考えていた吸湿性を押さえる内部塗装の前に、割れ止めの補強を追加することにしました。

|

|

|

|

|

|

|

|

上板と底板の木目と直角方法に補強の棒(計3本)を追加しました。

|

|

ターミナル板の上下にも木目と直角方向に補強板を2枚追加しました。

|

|

|

|

|

|

|

|

スピーカーの取り付け部分もやばいと考え、スピーカーユニットの穴をあけた後その横に棒を2本貼り付けました。

|

|

その上で内部は薄めたウレタンニスを十分に沁み込ませ、湿度変化による収縮を押さえようとしました。

|

|

|

|

|

|

|

|

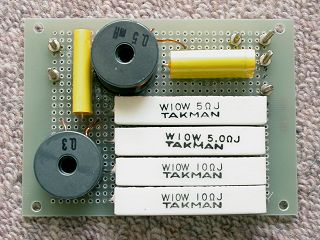

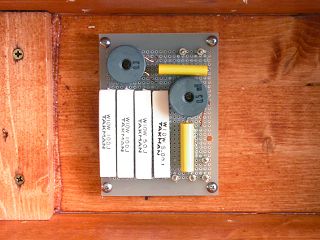

2Wayであるためネットワークが必要ですが、市販の穴あき基板に必要部品をボンドG17で貼って裏側で結線しました。 (ネットワーク詳細はこちらです。)

|

|

出来たネットワークを箱の中に固定しました。 この位置はウーファーの真後ろになるので後からの取り外しも可能です。

|

|

|

|

|

|

|

|

台座を貼りあわせました。 厚さ38mmになるのでかなり分厚い感じになります。

|

|

同じような工程なので詳細は省きますが、6φ木ダボ20本を使い先日作った大型クランプとハタ金8本で前板を貼り付けました。

|

|

|

|

|

|

スピーカーユニットとスピーカーターミナルを箱に取り付けて台座を仮に固定し、第一楽章が終了です。

|

|

|

|

|

|

|

|

ユニット部のクローズアップ。 Fostex FW127 と FT27D の組み合わせ。

|

|

仮のセットアップがすみ、第二楽章に入る準備OKです。

|

|

|

|

|

|

|

|

#240ペーパーで下地研磨後白のステインで本体を着色。 画面右手は未着色です。

|

|

着色前と後の違い。 ごく薄く着色していますが、これだけ差があります。

|

|

|

|

|

|

|

|

着色終了の全部材。 台座はマホガニーブラウン色です。

|

|

フロントグリルはワインレッドのジャージーで作るのでそれを引っ掛けてみました。

|

|

|

|

|

|

|

|

半艶のニスを2回塗った表面。 やけに白っぽいのは反射のせいです。

|

|

右側枠内は着色無しでニスを塗っておりますが、これだけ色が変わってしまいます。

|

|

|

|

|

|

|

|

ポート板の裏と表ですが、裏は着色無しのニス塗装でやはり色の違いが判ります。

|

|

3mm厚のスポンジテープを隙間防止のために貼りました。 ポート板を強く締め付けて固定すれば、隙間は完全にゼロ。

|

|

|

|

|

|

|

|

低音調整で決定したストレートパイプをエルボ内部に挿しこんでポート板を固定します。

|

|

座板手前のエッジのクローズアップ。 上半分は反射のため鈍い光を放っています。

|

|

|

|

|

|

|

|

本体固定位置をマスキングテープでしるし、ボンドG17を塗って本体を載せ本体中側からネジで固定。

|

|

台座を固定し終わった所。 台座面への反射で半艶であることが判ります。

|

|

|

|

|

|

スピーカーユニット、吸音材、ネットワーク、端子盤を元通りに取り付けて完成した本体です。 残りはフロントグリルの

製作のみとなりました。

|

|

|

|

|

|

|

|

図面どおりに12mm厚シナ合板から切り出したフロントグリル。 反りが怖いのでここだけは合板の登場です。

|

|

今回使ったキャッチ。 左のオス側がグリルに取り付けられ右のメス側は本体に埋め込みます。

|

|

|

|

|

|

|

|

写真では見えないのですがキャッチを取り付ける位置には鉛筆で丸が書いてあり、その中心に1.5mmの貫通穴をあけます。

|

|

本体のグリル取り付け位置に置いて貫通穴からドリルで本体に軽く印を付けます。

|

|

|

|

|

|

|

|

その印の所に10φのドリルで深さ11mmの座繰り穴をあけました。

|

|

そしてキャッチメス側を玄翁で叩き込んで本体側の加工は終了です。

|

|

|

|

|

|

|

|

グリルにキャッチのオス側をネジ止めし本体に取り付けました。 スピーカーが見える穴は大きい方が良いのでグリルが壊れないぎりぎりまで大きくしています。

|

|

真横から見るとグリルは7mm浮き上がっており、グリルはスピーカーには接触していません。

|

|

|

|

|

|

|

|

出来上がったグリルの外側をつや消し黒で塗装し、ジャージーを貼りました。 ジャージーの貼り方はTQWTやミニタワースピーカーの詳細をご覧下さい。

|

|

フロントグリルありと無しの最終的なスピーカー上部のルックスです。

|

|

|

|

|

|

すべての作業が終了したバスレフ型トールボーイスピーカー。 ぎりぎりで約束の期限に間に合いました。

|

|

|

|

|

|

TQWT、ミニタワースピーカーと比較試聴しながら最終確認。 格が一段上のオールマイティースピーカーという印象です。

|

|

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.