|

|

|

|

|

|

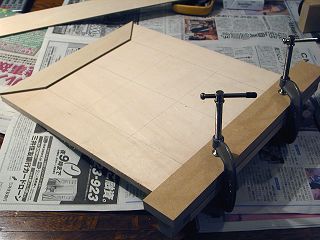

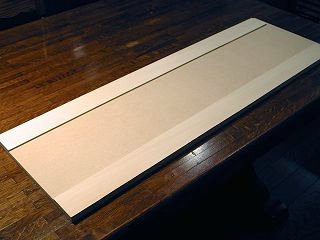

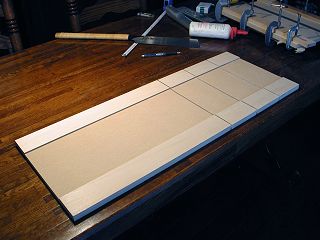

5枚の板を並べて仮圧着。 パネルソーで切断しているので直角度は問題ないはずですが、念のために曲尺を当てて反っていないことを確認しておきます。

|

|

真中のクランプを一度緩め全ての板に木工ボンドを塗って並べました。 そして真中のクランプを締め上げ、

|

|

|

|

|

|

|

|

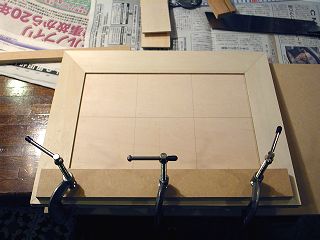

両端のクランプを締め上げますが、板同士の段差やずれが最少になるよう調節しておきます。

|

|

一晩寝かせて完全に接着した部分が硬化しました。

|

|

|

|

|

|

|

|

但し板の反りのため場所によっては接合部分の段差が1mm弱あり、面が粗い部分も沢山ありますので、#60ペーパーを付けた電動サンダーで研磨します。

|

|

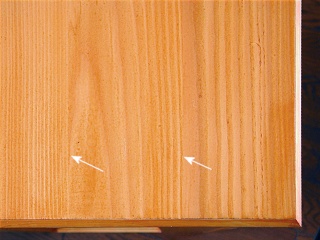

同じ部分ですが段差は見事無くなり、表面の粗い部分も無くなりました。 平均して0.7mm程削り落としたと思います。 尚#240以上の仕上げ研磨は後でやります。

|

|

|

|

|

|

|

|

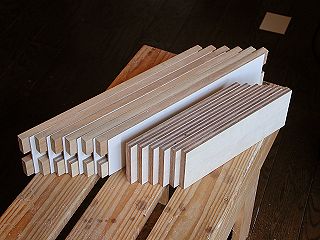

4組の側板の枠を組立て開始です。 設計図に対して右上の幅の狭い板は4mm長く切断し、ワンバイフォー材の幅のばらつきに対処します。

|

|

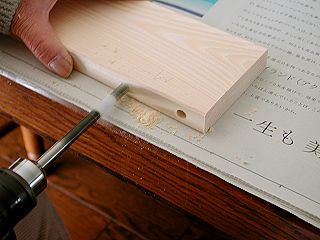

その幅の狭い板に8φのダボ穴をあけます。 木目と平行になる木口部分は穴あけの際ドリルが滑って位置がずれやすいため、意識してこの部分からあけます。

|

|

|

|

|

|

|

|

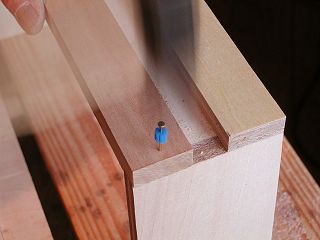

ご覧のように左の穴は中心から上にずれてあいてしまいましたが、相方の穴をずれたなりにあければ問題ありません。

|

|

マーキングポンチを挿入して接合の相方部分に印しをつけます。

|

|

|

|

|

|

|

|

そして印しのついた所に穴をあけます。 この面は木目と直角方向なのでドリルは横滑りを殆どしませんから、相対的な穴の位置はずれません。

|

|

そして木ダボを挿入し木工ボンドで接着し中型クランプで圧着します。 枠の捩れが出ないよう十分調整することと、はみ出た木工ボンドは速やかに拭き取っておきます。

|

|

|

|

|

|

|

|

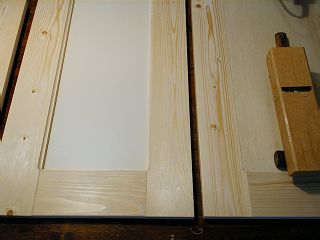

同じ要領で4枚の枠が完成しました。 この後#60のペーパーを付けた電動サンダーでそれぞれの枠の両面を研磨して段差や面の荒れを取り除いておきます。

|

|

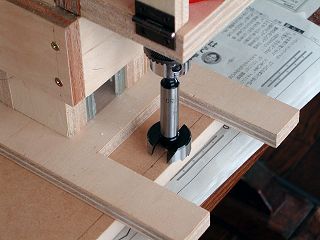

横の短い板は4mm長く切断したため、枠の外寸幅は設計値の371mmより大きくなっています。 そこでガイド板をクランプで固定し10mmのストレートビットで削って幅を詰めます。

|

|

|

|

|

|

|

|

切削される位置はガイド板から 45-(ビットの直径÷2)ですので、ここでは40mmにセットしています。 但しこれはリョービのトリマーを使った場合です。

|

|

4面ともトリマーにより寸法調整を済ませました。 このためワンバイフォー材独特の面取りは殆ど削られてしまいました。

|

|

|

|

|

|

それぞれの枠の外寸は設計値に対し±0.5mm以下に収まりました。 また直角度は曲尺で測りドンピシャに追い込めています。 ここまでに3日近くを要していますが、まだ枠の加工作業は続きます。(枠さえ出来てしまえば後は簡単な作業ですが?!)

|

|

|

|

|

|

|

|

今回使ったトリマービット。 左から10mmストレートビットで刃渡り20mmで側板枠の外寸調整に使用、化粧加工用のサジ面ビット、段差を削り込むのに使ったシャクリ面ビットです。

|

|

サジ面ビットによる化粧加工を施した状態です。 ワンバイフォーとカラー合板の段差が16mm程あったのが10mm弱に減少しスリークな感じが出てきます。

|

|

|

|

|

|

|

|

シャクリ面ビットで削りこんだ後です。 彫りの深さ2.8mmは事前に試し切削をしノギスで測定し確認する必要があります。

|

|

カラー合板は厚さ2.7mmですので、切削部分に当てると段差がゼロかカラー合板が僅かに沈むようになります。

|

|

|

|

|

|

|

|

カラー合板を現物合わせで切断し枠に接着しました。 カラー合板のコーティング面を貼り付けるので、ボンドG-17クリヤーを使用しました。

|

|

貼った部分のアップ。 これは内側ですがカラー合板は面一に貼られています。 一種のフラッシュ構造(太鼓張り)です。

|

|

|

|

|

|

|

|

高さ可変となる棚の為にニッケルダボメスを打ち込みました。 可変棚は4枚ありそれぞれ3段ずつ調整可能としたので、48個のメスダボを埋め込んでいます。

|

|

更に18mmシナ合板を12mm幅に切断した木製レールを木工ボンド併用のネジ止めで固定しました。 積層面にネジを打つので3φの下穴をあけています。 さもないと合板は必ず割れます。

|

|

|

|

|

|

|

|

15mm MDFから固定棚と高さ可変棚合計8枚を手引きノコギリ(翔250)で切り出し、カンナで寸法調整、角度調整、木口の直角度調整をし、寸法誤差0.2mm以下、直角度を曲尺での検出限界まで追い込みました。

|

|

フォーリングヒンジの収まり図。 赤線の左側が扉側、右が固定側になります。 固定棚の手前から9mmの位置に30φ深さ3mmの穴をフォスナービットであければよいことになります。

|

|

|

|

|

|

|

|

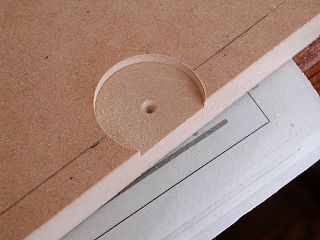

右上の収まり図に従い棚板手前から9mmの位置に30φ、深さ3mmの穴をあけます。 深さコントロールと垂直度出しの為に殿堂ドリルアタッチメントを使います。

|

|

30φのフォスナービットを使いましたが、このようにビットの一部がはみ出るようなあけかたでも、フォスナービットなら大丈夫です。

|

|

|

|

|

|

|

|

深さ3mmの座繰り穴があきました。 ビット先端の部分を除き底面を平らに削れるのがフォスナービットの特徴です。

|

|

そこにフォーリングヒンジを落とし込んでみました。 無論ばっちりで、フォスナービットを使えば簡単にこのような加工が可能であることがお判りいただけると思います。

|

|

|

|

|

|

|

|

それから8φの木ダボの穴をあけましたが、深さ15mmと19mm厚の板に対して突き抜けかねない深さですので、電動ドリルアタッチメントの深さコントロールが大活躍しています。

|

|

そして本体の組み上げ開始。 まず右上の一番大きな固定棚と中央右の低い側板を固定します。 ここだけはネジ併用の木工ボンド接着です。

|

|

|

|

|

|

|

|

それに右側の底の板を木ダボ接合しました。 (右側の立っている部分)

|

|

引き続き右端の側板をやはり木ダボ接合し、中型クランプで圧着保持しています。 この時接合部の直角度が正しく取れていないとなりません。

|

|

|

|

|

|

|

|

左の側板と中央の長い側板の間に固定棚板2枚を木ダボで接合し同様に中型クランプで圧着保持しています。 少し右側に置かれた先ほど組み立てた部分とこのあと接合します。

|

|

設計図にはなかったのですが、天板手前に12mmシナ合板を切った下駄を履かせて、5mm厚のヒノキ材が割れないよう追加加工しました。

|

|

|

|

|

|

|

|

その下駄部分を天板手前裏側に木工ボンドで接着。 22mm隠し釘で圧着保持しています。

|

|

左右のブロックを連結しました。 但しこの状態では側板上部の横方向の寸法は反りの為に2-3mm狂っていることが判りました。

|

|

|

|

|

|

|

|

そこで30mm幅に切断した12mm合板を上部の側板の間に挟み込み木工ボンドで固定しました。 これで反りによる寸法誤差はほぼ解消しました。

|

|

そして天板を木工ボンドで接着しましたが、矯正に追加した板から25mmのネジで裏から天板に締めこんで圧着保持しています。

|

|

|

|

|

|

|

|

履かせた下駄の部分はこのような按配です。 この上にヒノキ材が被ってお化粧するわけです。

|

|

右側中段から下。 フォーリングヒンジ用の座繰り穴が見えます。 また左手下の空間に計量米びつが入ります。

|

|

|

|

|

|

本体の残る加工はヒノキ材で天板木口をお化粧するだけとなりました。 折からWBCの決勝戦と言うことで半日そちらの観戦で作業が中断しましたので遅れ気味ですが、製作開始後5日を費やしてここまで来ています。

|

|

|

|

|

|

|

|

側板の切り出しですが、ムク板の長い縦引きは手引きノコではしんどいので、

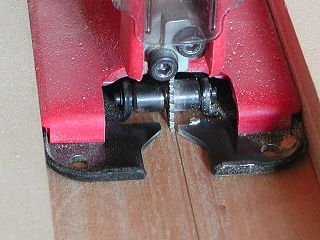

CJ-250用に作った直線切りガイドを使いました。

|

|

切断中のクローズアップですが、墨線に左側の縁が沿っています。 切断精度は+0.2〜0.4mmとジグソーでの切断では申し分ありません。 この後カンナで削ってドンピシャ寸法にしています。

|

|

|

|

|

|

|

|

2枚の側板をカラー合板で連結します。 木工ボンドによる接着ですが、圧着保持はクランプを使っています。

|

|

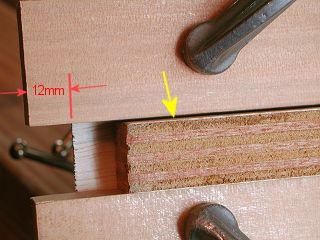

この接着時には12mmの板がカラー合板の端から12mm突出することと、隙間に厚さ18mmの合板を挿入したとき0.5-1.0mmの僅かな隙間(黄色矢印先)が出来ていることです。

|

|

|

|

|

|

|

|

出来上がった1セットの引き出し側板。 上が内側の面で下が外側の面になります。

|

|

貼り付けの終わった側板と前後の板(12mmシナ合板)3セット分。 慎重に進めたためこれらの切断だけで1日掛かりました。

|

|

|

|

|

|

|

|

引き出し前後の板に側板を木工ボンドで接着し36mm隠し釘を打ち込み圧着保持します。

|

|

出来た枠は角の直角度が出るよう調整そして捩れが出ていないことを確認して一晩寝かせます。

|

|

|

|

|

|

|

|

隠し釘の頭を落とし本体のレールに挿入して出し入れのスムーズさを確認します。 スムーズさがなければ#240サンドペーパーで削って調整しないとなりません。

|

|

天板の周りに貼る5mm厚幅30mmのヒノキ棒の突合せ部分は45度切断ジグを使い切断しました。 材料が薄く幅が狭いので、ソーガイドは使えません。

|

|

|

|

|

|

|

|

天板の周りに木工ボンドで貼りましたが、仮釘を使って圧着保持しています。

|

|

ヒノキ棒の端を45度に切断して突き合わせた部分はこんな具合です。

|

|

|

|

|

|

|

|

引出しの箱に底板(4mmシナ合板)を接着しました。 圧着保持には隠し釘22mmを使っています。

|

|

引出しの納まり具合。 僅かな引出しと側板の間や引出しの溝とレール下面の間に出きる隙間がお判りになるでしょうか?

|

|

|

|

|

|

|

|

計量米びつの台を15mm合板から切り出しキャスターを取り付けました。 キャスターの全高が35mmありますので、台上面と床の高さは50mmになります。

|

|

逆さに立てた計量米びつはこんな具合ですが?

|

|

|

|

|

|

|

|

台はこのように嵌り込むことになります。 これだけで前後左右にずれたり動いたりすることはありません。

|

|

5.5mm厚の合板を切断し飾り前板を貼り付けて本体の所定の位置に収めました。 米びつの前後移動も問題無しです。

|

|

|

|

|

|

残る作業は扉、引き出し前板、最下部の化粧前板、高さ可変棚の切り出しとなっています。 天板角もトリマーで成形しもう少しお化粧したいと考えています。

|

|

|

|

|

|

|

|

右上の扉は12mmシナ合板に200 x 300mmを残して周辺に4mmシナ合板を貼り付けます。 その板は台形に現物合わせで切断し角を突き合わせます。

|

|

最後の1枚を接着中ですが、それぞれの接着にはクランプで確実な圧着保持が肝要です。

|

|

|

|

|

|

|

|

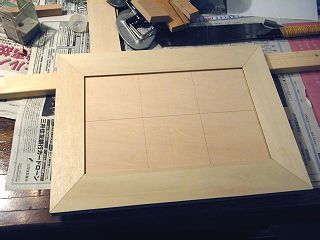

完成した扉。 周辺は16mm厚となります。 真中の窪み部分には、100 x 100mmのタイルを6枚貼り付けますが、タイル面は約1mm突出します。

|

|

次に左右の片開き扉と引き出し前板の加工ですが、298 x 900mmに切断した12mmMDFにスライド蝶番固定用の穴を35φフォスナービットであけます。

|

|

|

|

|

|

|

|

その穴をふさぐように1枚のMDFに幅60mmに切った4mmシナ合板を端に貼り付けます。 これも圧着保持が必要です。

|

|

両側に4mmシナ合板を貼り終えました。 これを扉の高さ、引出し前板3枚の高さで切り分ければ、木目がそろった左側の扉と引き出し前板が出来上がります。

|

|

|

|

|

|

|

|

右上の扉に所定の穴をフォスナービットであけフォーリングヒンジを固定し本体に取り付けました。 更に棒タスキもご覧のように取り付けています。

|

|

棒タスキは見た目のバランスが良く耐荷重で最も有利であろう45度の傾斜になるよう計算の上固定しています。

|

|

|

|

|

|

|

|

開いたところの全体はこんな感じです。

|

|

閉じた状態ではこちらのようになります。 ここまでは全く問題がないのですが?

|

|

|

|

|

|

|

|

裏側から見た扉を開いた状態。 棒タスキは勿論延びきっています。

|

|

扉を閉めると棒タスキの先端は上方に突出して天井には当っていませんが、上のダボに載せた棚板に干渉してしまいます。 つまり下のダボ1箇所のみしか棚受けとして機能しません。

|

|

|

|

|

|

|

|

左側の引き出し前板と扉を切り離します。 そのままの順序で使えば木目が揃います。

|

|

引き出し前板を正確に取り付ける方法。 3mmのドリルで2箇所ネジ穴をあけておきます。 また仮止めの両面接着テープを貼り付けておきます。

|

|

|

|

|

|

|

|

一番下の引出しから。 引出しの箱は奥に押し込み前板を右の扉の下面に合わせて位置を決め、裏側から引き出しを押して前板と両面テープで接着させます。 そして引き出し全体をそっと取り出して内側からネジで締めこめばOKです。

|

|

同様に上段と中段の前板を貼りますが、加工が正確に出来ていれば、1.5-2.0mmの隙間がこのように出来ます。 隙間が大きいようですが後で木口テープを貼りますので、1mm近く隙間は少なくなります。

|

|

|

|

|

|

引き出し前板、天板、左上と左右の扉の間の隙間は若干のばらつきが出るので、カンナで削り微調整した後で替刃式ヤスリで切断面のざらつきを落としました。 下部の幕板も貼リ終わりました。 中間の固定棚は左右で9mmの段差がありますが、実はこのように見切り線が横に通るための意識的な段差でした。

|

|

|

|

|

|

まだ可変棚を入れてありませんが、収納部分を全部開くとこのようになります。 妙にに捩れている部分や大きな狂いはありませんので、ほっと一安心といったところです。

|

|

|

|

|

|

着色ニスで調色後クリヤーニスを塗った状態。 天板の艶はかなり出ています。 合板では問題に余りならない吸湿による問題を抑えるため全ての部分を塗装しています。 MDF部分にも充分にクリヤーニスを染み込ませて湿気を吸うのを抑えています。

|

|

|

|

|

|

色味が上の写真と同じになるようつや消しニスを塗って一晩寝かし同じ時刻に撮影しました。 天板の反射の具合が明らかに違います。 ぎらぎらした感じがなく反射光は拡散されてニブーイ光を放っています。 またこの写真では下部の幕板がかなり濃い目になっているのが判ると思います。

|

|

|

|

|

|

MDF剥き出しの部分をマスキングをした上でアクリルラッカースプレーで塗装しました。 ニスでサフェーサーとしての下地を作ってありますから、2回塗りで表面は滑らかになっています。 そしてツマミ、蝶番など金物を再度取り付けて完成です。

|

|

|

|

|

|

特に説明を要しないと思いますが、全ての収納部を開いたところです。 右側中断の手前に開いた扉にはタイルを貼ってあるので加熱したフライパンを一時的に置くことも可能です。

|

|

|

|

|

|

|

|

引き出し前板両端は厚い1枚板のように見えますが、そうでないことは前の方の写真を見ると判るでしょう。

|

|

よく見ると前板両端の板の部分は上下に木目が通っています。 組立ての段階で触れた簡単なことですが、綺麗に見せるテクニックのひとつです。

|

|

|

|

|

|

|

|

全てムク材のように見えますが、純粋なムクの部分は安価なワンバイフォーだけです。 しかし、だからと言ってチープには見えません。

|

|

私がお気に入りの七分艶の油性ウレタンニス仕上げの反射の様子です。 格調の高さが判ると思います。

|

|

|

|

|

|

|

|

天板上面。 1枚板ではなく自家製のワンバイフォー材による集成材。 矢印の先が貼りあわせ面です。

|

|

6枚の 10 x 10cmのタイルを貼ってあり、その面は数ミリ突出しているのでこの上に熱い物を載せても塗装面は大丈夫です。

|

|

安い材料を使いながら手間を掛けてCopyright (C) 2001-2019, Vic Ohashi All rights reserved.