|

|

|

|

|

|

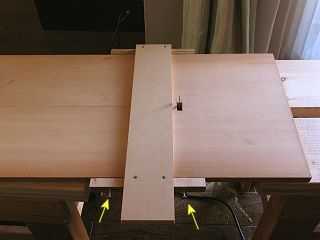

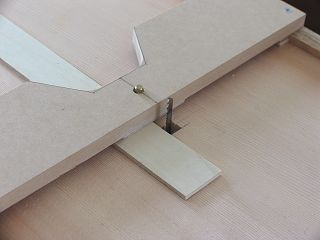

小さな長方形の穴をあけた300 x 600 x 14mmの板の裏に電動ジグソーを4個の木片で固定した様子。 ネジを少し緩めればジグソーの位置(上下・左右・回転方向)を微調整できます。

|

|

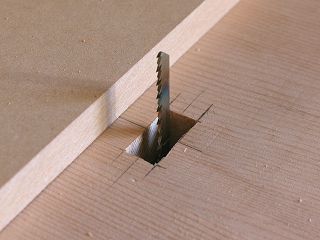

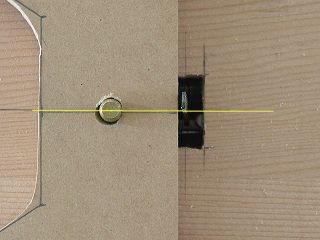

ジグソーは裏に付いているので表面には穴から出たブレードが見えるのみ。 その上に切断ガイド/押さえ板が載り、矢印の2本のネジでそれをロックします。

|

|

|

|

|

|

|

|

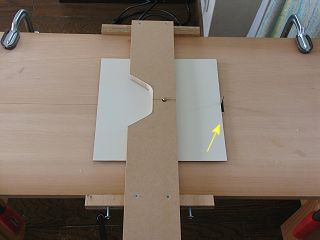

切断ガイド/押さえ板を外してひっくり返しました。 細い棒は木工ボンドとネジで接合してありますが、板の部分と正確に直角になるよう取り付ける必要があります。

|

|

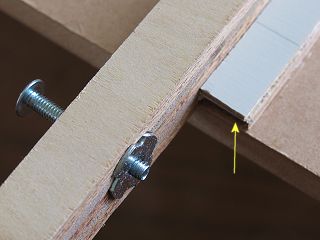

これは手前側のアップですが、M4の爪付きナットを埋め込みM4のボルトを捻じ込んでロックする構造になっています。

|

|

|

|

|

|

|

|

切断ガイド/押さえ板とブレードは完全に平行になるよう裏のジグソーの固定位置を調整する必要があります。 取り敢えずは目で見て平行になるように設定しておきます。

|

|

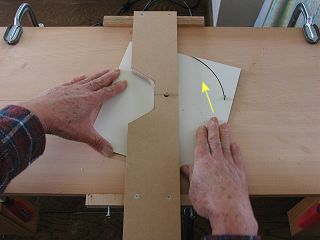

そうしたら端材を使ってテスト切断します。 手が載っている切断ガイド/押さえ板に切断する材料を沿わせて30cm程切断し切り幅が一定であればOKで、狭くなったり広がったりしたらジグソーの固定位置を調整して切り幅が一定になるよう追い込みます。

|

|

|

ここまで出来れば直線切りのジグとして十分に実用になります。 切断ガイド/押さえ板を左右にスライドして所定の切幅

に調整すれば、正しく直線切りが出来るようになります。 試作の例では板厚12mm程度、幅300mm位までであれば、

ジグソーの簡単な位置調整で切断できることが確認できていますが、切断速度はゆっくりの方がよろしいでしょう。

|

|

|

|

|

|

|

|

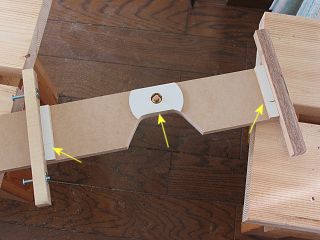

円切り用ジグとするための追加加工を切断ガイド/押さえ板に施しました。 3つの矢印がその部分です。

|

|

切断ガイド/押さえ板を浮かせてやるための下駄として、4mmと2.7mmの合板を切断して貼り付けています。

|

|

|

|

|

|

|

|

中央部には6φの鉄製のピンをエポキシ接着剤で埋め込みその周りに2.7mmの下駄(白い部分)を貼り付けました。 尚片側をえぐって小さな円でも切断しやすいようにしています。

|

|

追加加工を施した切断ガイド/押さえ板をセットしました。 若干浮き上がっているために4mm厚の板(中央の細い物)がきつからず、緩からずで隙間に入ります。

|

|

|

|

|

|

|

|

真上から見た状態ですが、埋め込んだ6φのピンの中心と切断ガイド/押さえ板の右側のなす角度が90度となる線上に、ジグソーの刃先が来るのが標準状態になります。

|

|

ここまで出来たら2台の作業台の間に載せてクランプで固定してテスト切断に入ります。

|

|

|

|

|

|

|

|

テスト切断の手順。 約180mm程の円になる材料の中心に6φの穴をあけジグにセットしました。 矢印は材料の回転方向を表します。

|

|

テスト切断中の写真です。 この時ブレードが垂直方向に上下しているのなら問題ありませんが、標準位置では普通ブレードは内側に傾いてくることが多いです。

|

|

|

|

|

|

|

|

テスト切断1回目が終わった所。 切断が進むに従いブレードが内側に傾いて(倒れて)きたため、切断半径が最後のほうでは小さくなりました。

|

|

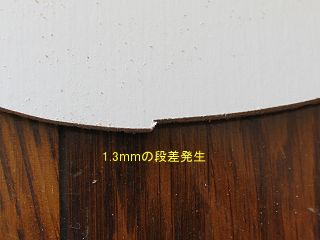

その段差が出来てしまった部分。 因みにノギスで測ったところ、1.3mmの段差となっています。 ブレードの刃先が僅かに外を向くように調整して2回目のテスト切断をします。

|

|

|

|

|

|

|

|

ブレードの角度を僅かに調整した後のテスト切断後。 同じような段差がまだ発生していますが、その量は若干減り1mmとなりました。 更にブレードの向きを調整してテスト切断を繰り返します。

|

|

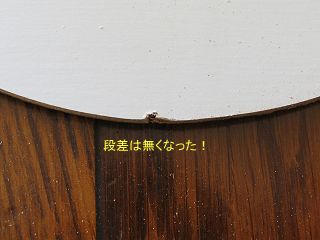

円切り前の材料の予備加工時に傷を付けてしまいましたが、数回のテスト後に段差が発生しない切断が可能になりました。 更にもっと小さな円切断でも問題が生じなければ、本番の切断作業に入ることが出来ます。

|

|

|

|

|

|

以上の作業過程とテスト切断、ブレードの方向調整を経て円切り作業が簡単に出来るジグが完成しました。 切断時の注意点は切断速度で、出来るだけゆっくり切断することに心がければ、誰がやっても同じ結果になります。

|

|

冒頭の方で申し上げた近いうちにご紹介しようと考えているCopyright (C) 2001-2019, Vic Ohashi All rights reserved.