|

|

|

|

|

|

910 x 1080mmの板から450mm幅で切断していますが、この程度の大きさなら作業台2つで安定的に支えられます。

右は1210 x 1480mmの大きな板を支える方法で、切断する手前側(画面左側)は作業台2つを使いその間をノコ刃が通りますが、既に切断した先端側はワゴン型収納棚で支える3点受けで安定化させます。

|

|

|

|

|

|

|

|

こちらが切断時の手前側で長さ1,480mmを手引きノコで切断しました。 しかしこれを数回繰り返したら腰が痛くてギブアップ!

|

|

1/3位の切断には20年以上使わなかった電動丸ノコの助けを借り、4日間を費やして27点の部材を切り出しました。 各板の幅は最終寸法になっています。

|

|

|

|

|

|

|

|

長さの最終切断は定番のソーガイドを使っています。 直角精度が良く寸法精度も±0.2mm位に高められます。

|

|

台輪の組立開始。 M6ネジが通るバカ穴を7φのドリルであけますが、位置を正確にするためセンターポンチでマーキングします。

|

|

|

|

|

|

|

|

そして穴あけにはこれまた定番の自作の電動ドリルアタッチメントを使いますが、容易に垂直精度が出せます。

|

|

台輪の左右側板と上板の所定の位置に7φの穴をあけ終わりました。

|

|

|

|

|

|

|

|

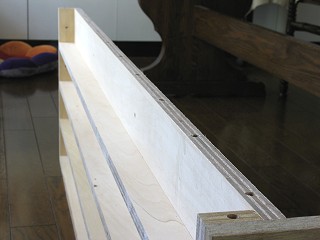

側板に上板を載せて35mmのネジで固定します。(木工ボンド併用)

|

|

ネジの頭は表面から1-1.5mm沈めます。 そして後ほどパテで埋めてしまいます。

|

|

|

|

|

|

|

|

台輪の裏長手方向には補強棒が4本固定されます。 これも木工ボンド併用のネジ止めです。

|

|

4本の補強棒が固定されました。 右側が前になりますが、前板をこの後に木ダボを使って貼り付けます。

|

|

|

|

|

|

ネジ締めした部分はパテ(ウッドエポキシ)で埋めました。 あと前板を取り付ければ台輪の組立は終了です。

|

|

|

|

|

|

|

|

木ダボ接合の最初の作業は木口部分への穴あけ。 ここでは8φの木ダボを使うので、8φで20mmの深さとしています。

|

|

全ての穴をあけ終わった状態です。 全部で12個の穴となりました。

|

|

|

|

|

|

|

|

8φのマーキングポンチを挿入しました。 12個の穴を一度にではなく2回に分けました。

|

|

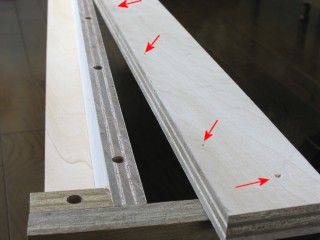

その上に前板をソーッと載せて位置を充分に調整後上から押さえつけてマーキング(円錐状の窪みで矢印の先)を付けます。

|

|

|

|

|

|

|

|

そのマーキングの位置に8φ 12mmの穴をあけました。

|

|

木口側の穴にボンドを垂らして木ダボを差込みその上で木口全体にボンドを塗りつけます。

|

|

|

|

|

|

|

|

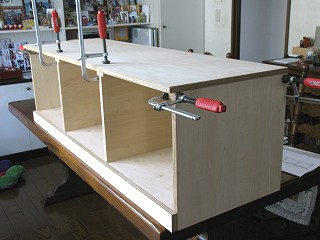

そして前板を木ダボに落とし込んで圧着保持します。 ここでは圧着保持に手製の中型クランプを使いました。

|

|

台輪の組立作業はこれで終わりました。

|

|

|

|

|

|

|

|

台輪に2枚の仕切り板を固定しました。

|

|

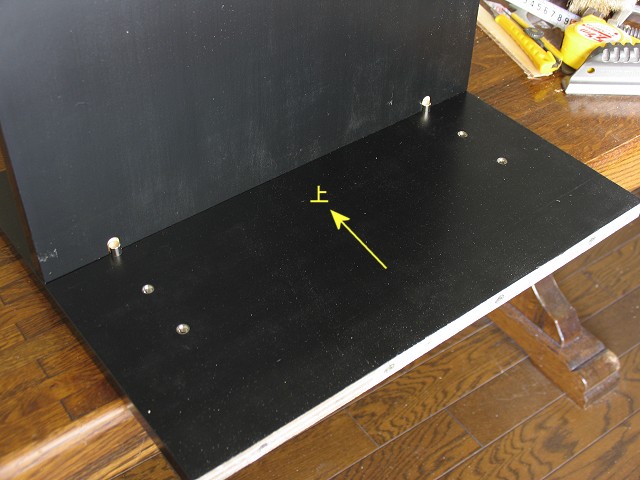

台輪の裏から固定状況を見るとこんな具合です。 銀色に見えるネジがセットキャップボルトです。

|

|

|

|

|

|

|

|

台輪を逆さに置いて側板をバクマクランプで所定の位置に固定しました。

|

|

その状態で台輪の内側から7φのドリルを差込みドリルのお尻を玄翁で叩いてマーキングします。

|

|

|

|

|

|

|

|

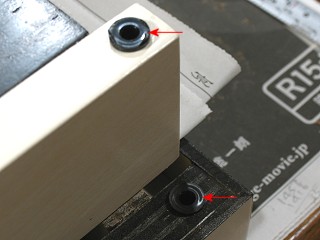

マーキングした位置に8.5φ 15mmの穴をあけ鬼目ナットを六角レンチでねじ込みます。

|

|

鬼目ナットのツバの部分が側板の面とほぼ一致するまでねじ込みます。

|

|

|

|

|

|

|

|

それぞれの側板は4本のボルトを使いますが全て同様に加工します。

|

|

仕切り板と側板が固定され、正常位置に置きました。

|

|

|

|

|

|

|

|

天板は2本の棒で挟むように受けます。 その片方に爪付きナットを固定するのですが、爪付きナットの厚み分(1.5mm)直径20mmでざぐってやります。

|

|

爪付きナットを乗せて座繰り量を確認中。 実際には爪付きナットは逆さに入ります。

|

|

|

|

|

|

|

|

もう一本の棒と合わせてクランプで締め込んで穴をあけます。 ざぐった中心には円錐状の窪みがありますが、これを中心として8φで深さ18-19mmの穴をあけます。(貫通させない事。)

|

|

合わせた棒の下側にはドリル先端で出来た円錐状の窪みがありますから、それを中心に7φの穴をあけます。 こうして2組の棒が出来上がりました。

|

|

|

|

|

|

|

|

20φ座繰り穴の部分に爪付きナットを玄翁で叩き込みます。 このままだと抜けやすいので刺さっている爪の周りに瞬間接着剤を沁み込ましておいた方が良いです。

|

|

試しにセットキャップボルトで2本の棒を締結してみます。 このようにぴったりと抵抗無くボルトが手締め出来たらOKです。

|

|

|

|

|

|

|

|

2本の棒を天板の裏に固定する下準備で、最終的な仕切り板の代わりに同じ厚さの端材に0.35mm厚のボール紙を挟んでボルトで軽く締め上げました。 尚接着側の端材の面は引っ込むようにしています。

|

|

2本の棒に木工ボンドを塗り所定の位置に置いてネジ止めします。 ネジは35mmのネジの頭が2mm程沈むように打ち込んでいますので、約15mm程天板に食い込んでいる事になります。

|

|

|

|

|

|

|

|

その後セットキャップボルトを外して端材と厚紙を取り除きました。

|

|

更に側板を固定する棒を木工ボンド併用でネジ止めしましたが、4箇所にバカ穴(7φ)があけられています。

|

|

|

|

|

|

接着剤が完全に硬化した後に台輪/仕切り板/側板を組み立てた上に載せました。 きつくも緩くも無く2本の支え棒の間に仕切り板は嵌まり込み、各所の組み付け部分の位置精度は0.5mm以内に収まっているようです。 この後天板固定のボルトの取付け、天板の各部化粧加工に進みます。

|

|

|

|

|

|

|

|

天板を所定の位置に載せて動かないようバクマクランプで固定しました。

|

|

仕切り板が挟まっている棒の穴に7φのドリルを差込み玄翁で叩きマーキングした上で8φの貫通穴を仕切り板にあけます。

|

|

|

|

|

|

|

|

一番上と下は側板ですがこちらは外の面に20φ深さ1.5mmの座繰り穴をあけ、そこに6φの爪付きナットを叩き込みます。

|

|

ここから4枚の写真はこのTV台の正式な組み立て方です。 まず天板をひっくり返して置きます。(傷を付けないよう注意!)

|

|

|

|

|

|

|

|

仕切り板2枚を挿し込んでボルトで軽く固定します。(側板を取り付けてはいけない!)

|

|

台輪の上下を逆さにして仕切り板の上に載せ、ボルトを軽く締めこみます。

|

|

|

|

|

|

|

|

側板を上下逆さにして挿し込み台輪に当てた上の部分をボルトで固定します。 次に下の天板部分を固定します。 接合位置の調整をした上で全てのボルトを締め上げてから裏板を貼って組立終了です。

|

|

天板の手前に幅22mmに切断した18mmシナ合板を木工ボンドで貼り付けます。(35mmのネジ併用)

|

|

|

|

|

|

|

|

天板の裏に補強板を貼り付けます。(3箇所) こうすると天板を叩いた時の音がバンバンからコンコンと変化し如何にも厚そうな感じに変化します。

|

|

幅40mmに切断した5.5mmシナ合板を天板前面と左右側面に貼り付けますが、突合せ部分は45度切断ジグで切断してやります。

|

|

|

|

|

|

|

|

木工ボンドで貼り付けますが、圧着保持には仮釘を使いました。 大変細い釘ですので、後で引き抜いた時の穴が目立ちません。

|

|

仮釘を抜いてから傘付き目地払いトリマービット(MB-12.7G)で、上面に僅かに出た出っ張りを削り落としました。

|

|

|

|

|

|

|

|

更にコロ付き角面トリマービット(KM-45G)で手前と左右の上面の角を45度に切削しました。 この切削面には後ほど木口テープを貼り付けます。

|

|

お化粧加工も残るは木口テープ貼りと仕上げ研磨を残すのみになりました。

|

|

|

|

|

|

|

|

5.5mm厚シナ合板の端材で作ったジグ。 これは上下を逆さにして見ており、手前の方に見える飛び出た部分が材料に引っ掛かり切削長を決定します。

|

|

使うビットは格安なハイス鋼ボールビットで、直径は9.5mm(3/8インチ)と中途半端ですが、9φのダボ用には絶好の太さです。

|

|

|

|

|

|

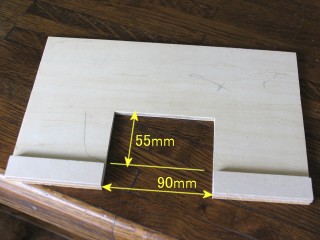

切削の手順。 トリマーが通るコの字状欠き取りは幅が90mmですから、隅線を切削中心から左右どちらかに45mmの所に引いてジグをそれに合致させます。 そしてトリマーが突き当たるまで移動させれば自動的に長さが10mmの切削ができます。尚深さは5mmとしています。

|

|

|

|

|

|

|

|

切削が終わった溝のクローズアップ。 穴の横方向の位置精度は目標の0.5mm以内に収まりました。

|

|

棚板1枚辺り4箇所の溝を彫りますが、溝の位置精度はジグを当てる精度で決まってしまいます。

|

|

|

|

|

|

溝の切削後に確認のため仕切り板に当てて見ました。 勿論ご覧のとおり問題はありません。

|

|

|

|

|

|

|

|

スライド蝶番固定用の穴はこれまた定番加工で、35φフォスナービットをFDD-1000に取り付けて切削します。 深さは11mmです。

|

|

スライド蝶番はその穴にこのように落とし込まれます。

|

|

|

|

|

|

|

|

ガラス扉蝶番の軸受けは端から11mm(台輪、写真の上方)、17.5mm(天板、写真の下方)の位置に9φの穴をあけて嵌め込みます。

|

|

小さなものですが全体に対しピリリとしたアクセントになるので、ツマミに安物は禁物。 ここでは亜鉛合金ダイキャスト製で真珠のように輝くメッキの物を使っています。

|

|

|

|

|

|

ガラス扉が予定通り納入されましたので早速取り付け製作が完了しました。 我が家の52インチTVの前に置いてみましたが、その大型TVが楽に載ってしまう大きさです。 実際には約2/3を使って37インチTVが左寄せで載る予定です。

|

|

|

|

|

|

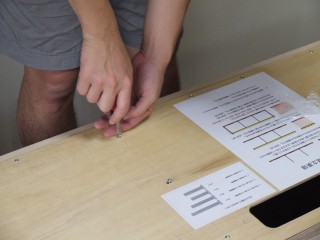

背面の様子。 中央に組立要領を貼り付け、その右には4種類の長さのセットキャップボルトボルトを簡単に選別できる表を貼ってありますから、組立にまごつく事は無いと思われます。

|

|

|

|

|

|

|

|

組立状態では無理ですが、全てのネジを緩めて完全分解し我が家の小さな車(スズキ スィフト)に余裕たっぷりで積めました。 同行する家内は運転席の後ろに座ります。

|

|

到着後私の簡単なアドバイスで早速作業開始してもらいました。 これは右の仕切り板にスライド蝶番の座金を固定しているところです。

|

|

|

|

|

|

|

|

ガラス扉のマグネットキャッチを固定しています。 ここまではANEXのコンパクトなネジピタラチェットドライバー(No.290)で締め上げました。

|

|

このような場所ではANEXフレキシブルシャフト(No.350)が大変便利。 この有効性には大変感激しており、購入したいとのことでした。

|

|

|

|

|

|

|

|

台座を載せて仕切り板にネジ止め中。 再びネジピタラチェットドライバー(No.290)の使用に戻っています。

|

|

側板をスライドインさせ下側(作業上は上側)をネジ止めしています。

|

|

|

|

|

|

|

|

更に側板の上側(作業上は下側)をネジ止めしてセットキャップボルト締めは全て完了します。

|

|

裏板は3φ12mmのトラスネジ 28本で固定しました。 大は小を兼ねることができるネジピタラチェットドライバーは先端を交換することなく小さなネジを締め付けられます。

|

|

|

|

|

|

|

|

本体にガラス扉を取り付け中。 これもネジピタラチェットドライバーです。

|

|

そしてスライド蝶番の固定にもネジピタラチェットドライバーと殆どの締め付け作業はネジピタラチェットドライバーで済んでしまいました。

|

|

|

|

|

|

オーディオビデオコンポが4台にTVゲーム機、パソコンと合計6台の機器が収納されましたが、まだ3台くらいの追加収納のゆとりがあります。 37インチのTVが左寄せで載り、右側は何かを飾るためのスペースとして使われます。 以前に同じ仕上げで製作したトールボーイスピーカーが両側に置かれています。 但し違う木材であることと時間経過による日焼けのため同じ色味や明るさではありませんが、マッチングしている範囲にあります。

|

|

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.