�@2005/04/29

�\�z

�@���̂����ɍ��Ȃ��ƂȂ�Ȃ����낤�ƍl���Ă�����^�̒I���}�ɕK�v�ɂȂ�܂�

�@���̂����ɍ��Ȃ��ƂȂ�Ȃ����낤�ƍl���Ă�����^�̒I���}�ɕK�v�ɂȂ�܂�

�@���B�@����mini-Shop�Ŕ̔����鏤�i���ɂ��Ă����I�Ȃ̂ł����A����܂Ŗ���

�@�g���Ă����X���C�h���̖{�I��q���Ă���܂������B

�@�Ƃ��낪�Ԃ��Ȃ�����Ă���S�[���f���E�B�[�N�Ɉ������Ƃ̘A��������A�}篑Ή�

�@����l���˂Ȃ�Ȃ��Ȃ����Ƃ����킯�ł��B

�@����܂Ŏg���Ă����X���C�h���̖{�I(���̎ʐ^�j�͍�����1,700mm�A��900mm�A

�@���s��450mm�̂��̂ʼn��s��������2�������Ď��[�͂��グ�邽�߂Ɏ�O�̒I��

�@���ɃX���C�h����悤�ɂȂ��Ă��܂��B

�@����ɑ��l���Ă���I�͉��s���͓���450mm�ł����A������2,400mm�A��

�@1,800mm�Ɨe�ς�2.6�{���炢�̂��̂�z�肵�Ă��܂��B�@�@�v���U��̑�^�e�[�}

�@�̐���ƌ�����ł����A�����i�ɂ͂Ȃ����j�[�N�Ȃ��̂ɂ������ƍl���Ă��܂��B

�@�z�肵�Ă���T�C�Y�̒��ʼn��s���ɂ��Ă�450mm�Ƃ����l�͏��i�ɂƂ��Ă͐[����

�@�z�肵�Ă���T�C�Y�̒��ʼn��s���ɂ��Ă�450mm�Ƃ����l�͏��i�ɂƂ��Ă͐[����

�@�܂��B�@�唼�̏��i��150mm-250mm�ӂ肪�ł��g���₷�����Ȃ̂ŁA���s�����

�@���������ł����A���[�͂��グ�悤�Ƃ���Ɖ������傫�߂��ݒu�ꏊ�ɕs�s���ł��B

�@�����őO��ɒI��z���Ď�O���X���C�h���ɂ��邱��܂Ŏg���Ă����{�I�Ɠ����l������

�@��{�I�Ɏ�炴��܂���B�@�A���X���C�h���̒I�ɂ����[�����Ŗ�肪����܂��B

�@���̐}�͊����i�̃X���C�h���̒I���ォ�猩���Ƃ���ł����A�X���C�h�����邽�߂ɂ͎�

�@�O1�ӏ��͋X�y�[�X�Ƃ��Ȃ��ƁA���̒I�̂��̂��o������ł��܂���B

�@�]���Ďg���Ȃ��f�b�h�X�y�[�X���o���Ă��܂��܂��B

�@���̖��{�I�ɉ��������̍\ �@���̖��{�I�ɉ��������̍\

�@���Ƃ��āA���ݍ��̐}�̂悤�Ȃ��̂���

�@�����Ă��܂��B

�@��O�̒I2�̓X���C�h���ł����A���[

�@�̒I�͍���O�p�𒆐S�Ƃ��ĉ�]����

�@�\���ɂ��܂��B

�@�������Ă��Ή��̕������o���Ƃ���

�@�́A���[�̒I����O�ɂ����ăX���C�h

�@�I���ړ�����悢�킯�ŁA���ʂȋ�

�@�Ԃ͑S���Ȃ��Ȃ�܂��B

�@�A���A�C�f�A�͂���ł悢�Ƃ��Ă��A��

�@�]�����ǂ����邩�����ŁA�d�ʋ���

�@���p���Ԃ̗̍p�ɂȂ�̂��ȁH�Ƒz

�����Ă��܂��B�@

�@�܂��{�̂̈��萫��|��h�~�ɂ��Ă��l���˂Ȃ�Ȃ��ȂǁA�T�d�ɐv��i�߂˂Ȃ�܂���B�@����Ɣ������܂��l���Ȃ��ƌ��\���ʂ��o�����ł��̂ŁA�I�̉��s���̎�ނ����܂��l����K�v�����肻���ł��B

�@�܂��{�̂̈��萫��|��h�~�ɂ��Ă��l���˂Ȃ�Ȃ��ȂǁA�T�d�ɐv��i�߂˂Ȃ�܂���B�@����Ɣ������܂��l���Ȃ��ƌ��\���ʂ��o�����ł��̂ŁA�I�̉��s���̎�ނ����܂��l����K�v�����肻���ł��B

�@�K���X���C�h�����I�p�̃��[����ԗւȂǂ̕��ނ͓���\�ł��̂ŁA���B���ނƂ��Ă͍��[��

�@�I���x���ĉ�]�����钱�Ԃ̑I���Ɏ�Ԏ�邩������܂���B

�@�\�z�i�K�̃C���[�W�}�͍��̂悤�Ȃ��̂ł����A�ו��̐��@�Ȃǂ͂��Ȃ�ŏI�I�ɂ͕ς��ł���

�@���B�@����J�n��5�����{�ɂȂ邩�Ǝv���܂����A�ЊJ���̒I�͕ʂƂ��Ă��X���C�h���̏��I�����

�@�Ă݂����Ƃ������̎Q�l�ɂȂ�e�[�}�ƌ����܂��̂ŁA�����݂����ȕ����͏ڂ������m�点������

�@�Ǝv���܂��B

�@�܂��S�̂̑傫���ɔ�ׂ�Ή��s���͐ł�����Ɖ��ɌŒ肵�Ȃ��ƒn�k�Ȃǂ̍ۂɂ͗e�Ղ�

�@�|�Ă��܂��ł��傤����A������������̃A�C�A���Z���T�[�������ʂ��o�Ă��܂��B

2005/05/06

�ڍאv�E����

�@�{�e�[�}�ɂ����Ď��p���Ə[���ȋ��x�̂Ƃ����̂�����

�@�{�e�[�}�ɂ����Ď��p���Ə[���ȋ��x�̂Ƃ����̂�����

�@�Ō������镔���́A��]�I�̉�]�@�\���ǂ����邩�ɍi���

�@�܂��B�@����悤�ɍ��ꂽ��]���͂Ȃ��̂ŁA�d�ʋ����p

�@�̒��Ԃ𗬗p���邵���Ȃ������ł��B

�@�Ƃ͌����Ă������m�̒ʏ�̒��Ԃ̑傫����ł͋��x��

�@�����ł����Ƃ��Ă����t�����x����σV�r�A�ŁA�X���C�h��

�@�Ԃ̂悤�Ɉʒu�������ȒP�ɏo���܂���B

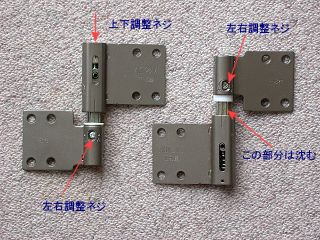

�@���낢�뒲�ׂ����A�d30kg���x�܂őς����钱�Ԃ�3��

�@���i�㉺�A���E�A�O��j�̒������\�Ȃ��̂�������܂�

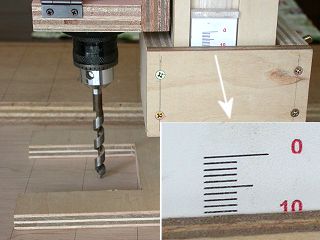

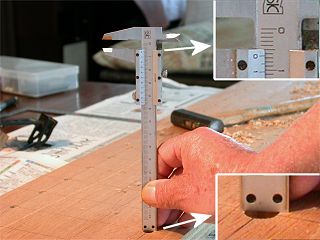

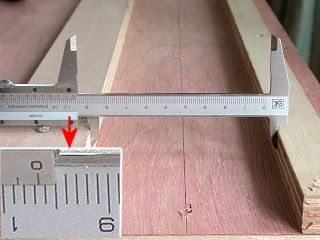

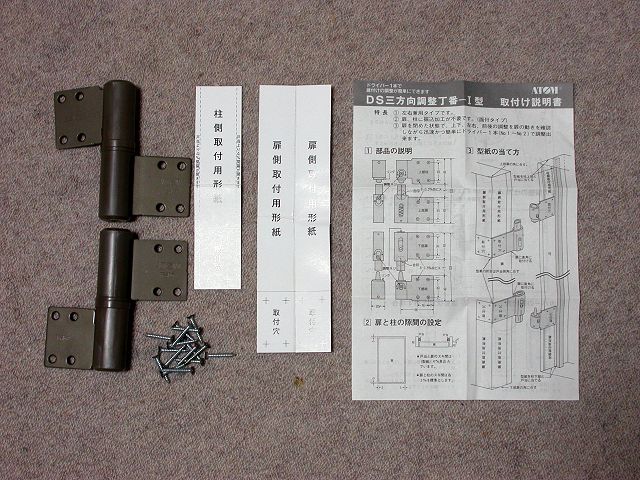

�@���B�@�i���̎ʐ^�ƉE�̐}�ʎQ�Ɓj

�@�ō��ݒ艿��\3,654.-�Ƃ��Ȃ荂���ł����A���Ԏ��t��

�@�����̒��肱�݂��S���s�v�̂悤�ŊȒP�Ɏg�������ł��B

�@�����ЂƂ̋����i�X���C�f�B���O�I�j�͈ȑO����

�@�����ЂƂ̋����i�X���C�f�B���O�I�j�͈ȑO����

�@�ڂ�t���Ă������̂�����܂��̂ŁA��������

�@�ɍ\�z����������܂��s���������ǂ����̐v

�@�ɓ���܂����B�@�i�E�̐}�Q�Ɓj

���̒i�K�ő厖�Ȃ��Ƃ͔����������������v��S�|����K�v������܂��B

�Ƃ͂����Ă����@����p���������v�͈Ӗ�����܂���A���[���镨�i�̐��@�����Č����悭�[�߂���I�̉��s�����l���Ă����˂Ȃ�܂���B

�F�X�l�����ׂ��G�������g������܂��̂ŁA�������Ă�����Ȃ����@�A�K�ŗ]�肢���肽���Ȃ����@��悸�������܂����B

�P�D�X���C�h�I���[���̒����ƒI�̑���

�@�@�̔�����Ă��郌�[���̒�ڂ�1,800mm�ł���͂�����܂���B�@����ɍ��[�̑��̌��݂�������1,818mm�������I��

�@�@���[�I�̑����ɂȂ�܂��B

�Q�D�I�̉��s��

�@�@�����450mm�Ɍ��肵�܂��B�@���̐��@���ǂ��O��̒I�ɐU�蕪���邩���i�̑傫������ʂ葪��A���x���v�Z�������ʁA��

�@�@�̒I��250mm�A��O�̒I��195mm�Ƃ��O��̒I�̊Ԃ�5mm�̌��Ԃ�݂��邱�Ƃɂ��܂����B�@�w�͉��̒I�ɂ͕t���܂���

�@�@���A��O�̒I�ɂ͒ʕ����l������3mm���̌���������\��t���邱�Ƃɂ��܂��B

�@�@�]���Ď�O�̒I�̐����̉��s����192mm�ƂȂ�܂��B

�R�D�I�̓���

�@�@���̒I�͑���1,800mm�ł��̊Ԃ�3���̑�������܂��̂ŁA������1,746mm�c��܂��B�@�����3������582mm������

�@�@�I�̓������Ƃ��܂����B�@��O�̕��͉�]�I�ƃX���C�h�I2�����т܂��̂ŁA�I�̑����̌��݂�108mm�A�I�Ԃ̌��Ԃ���

�@�@�v��6mm���܂��Ǝc�肪1,686mm�A�����3��������562mm��������Ƃ��܂����B

�@�ȏ�����ɕ`�����v�}�����ł��B

�@�ȏ�����ɕ`�����v�}�����ł��B

�@�܂���G�c�Ȕ����l���܂����B�@5��قǂ�蒼���āA����Ȃ�

�@���Ȃ�������ǂ��������Ƃ̃A�C�f�A���o�܂������A4 x 8�̍���

�@��5���A3 x 6�̍���3���g���]��͂��Ȃ�͂��ł��B �i�E�}�j

�@����Ŏ�v�ȍޗ������ς����Ă݂�ƁA�ށi���j��5��5��~���A

�@����ނ�1���~�A���̑��̑傫�ȏo��͓h���Ŗ�\5,000.-�A

�@���߂�7���~���ō�ꂻ���Ȃ��Ƃ������Ă��܂����B

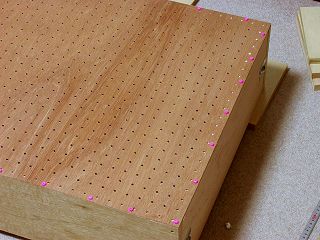

�@�}�����Ĕ���悤�ɒI����ϑ���13�i�����邽�ߍޗ����S����

�@�q�����Ă��܂��B

�@���̕ӂ��Č�������Ζ�����������]�n�͂���܂����A���

�@�����Ƀ����N���Ȃ��Ɖ����邱�Ƃ͂���܂���A�T�d�ɍl����

�@�K�v������܂��B

�@����Ǝ����悭��錟���R��⊨�Ⴂ�̕������Ȃ����ǂ�������

�������Ɛ���͊e���̊m�F�����Ȃ��Ɛv�I���Ƃ͎Q��܂���B�@�@����Ɲ��݂�c�݂���������

�g�����ɂȂ�Ȃ��悤����������]�I�Ƃ��̒��Ԃɂ����鉞�͂ɂ��Ă��������Ă����K�v������܂��B

�@���̐}�͔��̒��Ԃɂǂ̂悤�ȗ͂������̂����������Ă݂��}�ł��B

�@�}���̔����ψ�ȕ����ō���Ă���A���̏d�S�͔��̒��S�ɂ���܂��B�@�����Ă���

�@�d�ʂ�A�Ƃ��܂��B�@A�Ƃ����d�́A�d�S�ʒu�Ə㉺�̒��Ԃ������ɉ����āAB��C��

�@��������܂��B�@�����đ厖�Ȃ��Ƃ�B�͒��Ԃ���������悤�ɁAC�͒��Ԃ������悤�ɍ�p

�@���܂��B

�@����B��C�ɕ����ꂽ�͂͂��ꂼ��̒��Ԃɑ��āAB'�AB''�B�@C'�AC''�B�Ƃ����͂ɕ�����

�@��܂��B�@���̏d�S�����̒����ɂ���A���Ԃ̎��t���ʒu�����̒[���瓯�������ɂ���

�@�Ƃ���ƁAB'��C'�͓����͂ł�����p������������ŁA���̔������ɓ|�����Ɠ����܂��B

�@B''��C''�����������̗͂ŕ����͓������������ō���������A�i���̏d�ʁj�Ɠ����l�ɂȂ�

�@�܂��B

�@���݂���̌X�����l���鎞�ɂ͔���߂�����i�I�����܂�����ԁj�ƁA����90�x�J������

�@���i�I��ǂɓ�����܂ŊJ�������j�̗������l���˂Ȃ�܂���B

�@�܂����Ă��鎞�ł������̒��Ԃ������́iC'�j�͑��̗����ǂɖ������Ă��邽�ߐ悸

�@���ɂȂ�Ȃ��Ǝv���܂��B�@���͏�̒��Ԃł������������͂͑��̝����i�c����

�@����j�������炷�\��������܂��B

�@����̖h�~��͑��̂��̕ӂ��ǂɂ�������ƃl�W�ŌŒ�ł���Ζ��ł��B�@�@�������[�I�̉�

�@����̖h�~��͑��̂��̕ӂ��ǂɂ�������ƃl�W�ŌŒ�ł���Ζ��ł��B�@�@�������[�I�̉�

�@�s��450mm�ɍS�����̂́A�Ԓ������̕t�ߕӂ�ɂ����ČŒ�ł���\�����������߂ł����A��

�@����m�F���邽�߂ɍŋߐ��삵��������A�C�A���Z���T�[���g���Ē��ׂ܂����B�@(���̎ʐ^�j�@

�@�Z���T�[���g���ăl�W�ʒu��T���Ă��铮������������炲�����������܂��B�@

�@�Z���T�[���^�e�E���R�E�i�i���ƈړ������Ȃ���l�W�ʒu����肷��l�q�������������B

�@�����������ɂ�Quick Time���K�v�ł��B�@�������łȂ���������������_�E�����[�h���ăC���X

�@�g�[�������������B

�@���̌��ʉ��̕ǖʂ���406mm�̈ʒu�Ƀl�W�����邱�Ƃ����܂����B

�@���̌��ʉ��̕ǖʂ���406mm�̈ʒu�Ƀl�W�����邱�Ƃ����܂����B

�@��������㉺�ɃA�C�A���Z���T�[���ړ����Ă݂��30-45cm���Ƀl�W��������܂��̂ŁA�ԈႢ

�@�Ȃ����̈ʒu�ɊԒ��������Ă��邱�Ƃ��m�F�ł����킯�ł��B

�@�]���Ď��[�I�{�̂̍����͉������400mm�O��̏��ŕǂɒ����ł��邱�ƂɂȂ�A��L�̝�

�@���i�c��݂ƂȂ��Č����B�j�h�~�̏�ő�ϗL���ɂȂ�܂��B

�@��������Ȃ��ꂱ���n���ɂ��ꂻ�����A�C�A���Z���T�[�������Ɋ��Ă��ꂽ��ʂł����B

�Ƃ���Ŏ��[�I���J�������ɂ�B'�AC'�A���ꂼ��̗͂́A���ԌŒ蕔���ւ̂���́i����̗́j�ƂȂ��Č���܂��B�@����ւ̍R�͖͂w�ǃl�W�̈����������x�Ō��܂�܂����A�w�肳��Ă���5���̃^�b�s���O�l�W4�{�~�߂ł���A�����ʂ��Ă��܂��댯���͂��Ȃ菭�Ȃ��Ǝv���܂��B

�@����Əd�S�ʒu�͎��[������̂̔z�u�̎d���ɂ���Ă���Ă��܂����A�l���₷�����邽�߂ɏ㉺�ɂ�

�@����Əd�S�ʒu�͎��[������̂̔z�u�̎d���ɂ���Ă���Ă��܂����A�l���₷�����邽�߂ɏ㉺�ɂ�

�@��Ĕ��̏d�S�����Ԃ̍����Ɠ����ʒu�ɂȂ������ɂǂ��Ȃ邩���l���܂��B

�@�����N���b�N����ǂ��Ȃ邩�͈�ڗđR�ł��B�@�ʔ������Ƃɏd�S����̒��ԂƓ��������ɂȂ����ꍇ�A

�@���d�ʂ͑��ĉ��̒��ԂɊ|����A�d�S�����̒��ԂƓ��������ɂȂ������ɂ͔��̏d�ʂ͑��ď�̒���

�@�Ɋ|��܂��B�@���̊Ԓ��Ԃ������͂��������́iB'�AC'�j�ɂ͑S���ω�������܂���B

�@�����ЂƂ̃P�[�X�͉������ɏd�S�����ꂽ���ɂǂ��Ȃ邩�ł��B�@�@�E�̐}��

�@�����ЂƂ̃P�[�X�͉������ɏd�S�����ꂽ���ɂǂ��Ȃ邩�ł��B�@�@�E�̐}��

�@���l�ɉ��͂̕ω���`���Ă݂����̂ł����A���_���猾����B'�AC'�Ƃ�������|

�����Ƃ���͂͏d�S�����Ԃ��痣���Ƒ��債�Ă䂫�A���Ԃɐڋ߂���Ƌ}���ɏ������Ȃ�܂��B

���̎��ɒ��Ԃ̐��������Ɋ|��d�̍��v�͑S���ς��܂���B�@���ł͂��̂悤�ȏd�S�̈ړ��͔������Ȃ��̂ł����A���[�I�ɂȂ����ꍇ�ɂ͋N���蓾�܂��̂Œ��ӂ���K�v������܂��B

�l�����Ƃ��ẮA���[�I�̕����L���������Ȃ��悤�ɂ���B�@���[�I�ɓ����Ƃ��ɂ͏d�S�����Ԃ̕��Ɋ��悤�ɍH�v����Ƒωd�͏オ��B�@�Ƃ����������ŋC�Â��Ă��錋�_�ɂȂ�܂��B

�ȏ�̍l�@�͂��Ȃ胉�t�Ȃ��̂ŁA���ۂɂ͒��Ԃ̍\��������قǒP���Ȃ��̂ł͂���܂���A���Ԃ̑ωd�����߂�v���͑�ϕ��G�ł��B�@�����Ń��[�J�[�ɖ₢���킹�Ă݂����A

�u���̑S�d���Е��̒��ԂɊ|�邱�Ƃ�����A�g�p������𑝂₵�Ă��ωd�����傷��Ƃ͌���Ȃ��I�v

�Ƃ̃R�����g������܂����B�@�@���������������ƁA���[�J�[�����\���Ă���ωd�i��30kg�j��1�œ�����l�Ɨ������ėǂ������ł��B�@�ƂȂ�Əd�S�ړ��������Ă����d�ʂ�30kg�ȓ��ł���Ζ��Ȃ����ƂɂȂ�܂��B�@����ƒI�̕���600mm��ł��蕽�ς���������770mm�ł���̂ɔ�r�������ł�����A��ŏq�ׂ������őωd�̏�ł͗L���ɂȂ�܂��B

�i��G�c�Ȍv�Z�ł�600mm���̎��[�I��|�����Ƃ���͂�30%�߂����������܂��B�@���_���Ԃɂ����鐂�������̗͕͂ς��܂���ωd������ɔ�Ⴕ�đ��傷��킯�ł͂���܂��B�j

���������]�Ȑ܂◝�����ۂ����Ƃ�\���グ�܂������A���Ԃ̖{���̎g�����ł͂Ȃ������ɉ������菊���K�v�Ȃ��߁A���������Ă܂���܂����B�@�����Ă��̒��Ԃ���]�I�p�Ɏg�����ɂȂ肻���Ȃ��Ƃ����͂͂����肵�Ă��܂����B

2005/05/13

�ŏI�v

��^�̉Ƌ�A���ɍ����������̓V��Ɠ����ɂȂ�ꍇ�ɂ͊������Ă��琘���t����ꏊ�ɉ^�э��ށI�Ƃ�����i�͎�ꂸ�A�����t����ꏊ�̋߂��ōŌ�̑g�ݗ��Ă����Ȃ���Ȃ�܂���B�@�܂��g�ݗ��Ăɑ�l�����K�v�ɂȂ�Ȃ��悤�ɍl���˂Ȃ�܂���B�@�����͍\����̔z�����K�v�ɂȂ�܂��B�@�������ȍ\���ɂ��Ă��܂��Ƒg�ݗ��Ă��Ȃ��I�����͏���̋��x�����Ȃ��I�Ƃ����������N�����Ă��܂�����ł��B

�@�悸����ł����c�̎��^�ɑg��ŕ⋭���[���ɂ����g�ɑ���ڂ��ČŒ肷��Ƃ�����ϊȒP��

�@�悸����ł����c�̎��^�ɑg��ŕ⋭���[���ɂ����g�ɑ���ڂ��ČŒ肷��Ƃ�����ϊȒP��

�@�\���ɂ��܂����B�@�⋭�Ƃ��Ă͉�1������2�{�̔�ʂ�1�{�͌Œ�I�̑��̒[���ڂ�ʒu

�@�ɁA�����Ă���1�{�̓X���C�h�I�̃��[���̐^���ɓ���ĉ������̝��݂�}���܂��B

�@�X�ɌŒ�I���̐^���ɂȂ镔���ɒZ���⋭�����݂܂��B�@�����͖_�{���p�̃l�W�~�߂Ƃ��܂��B�@�l�W�̓����������������܂����A���x�D��Ƃ��Ėڂ��Ԃ邱�Ƃɂ��܂��B�@�@���̑���̑g�ݗ��Ă͂ǂ��ł�����\�ł�����A����ȏ��̕����Řc�݂��o�Ȃ��悤�g�ݗ��ĂĐݒu�ꏊ�ɉ^�т܂��B

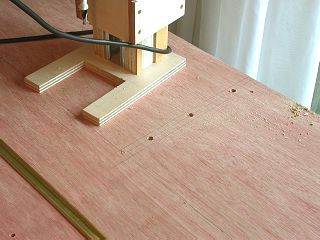

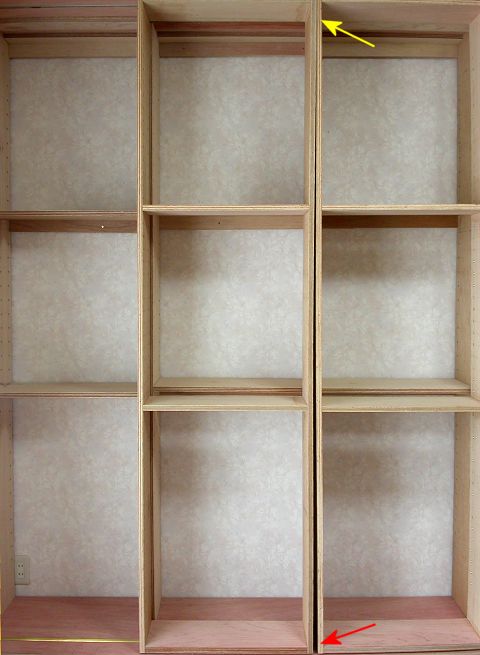

�@���͖{�̕s�������̑g�ݗ��Ăł��B�@�g�ݏグ��ɂ͍��̂悤�ȍ\�����C���[�W���Ă���܂��B

�@���͖{�̕s�������̑g�ݗ��Ăł��B�@�g�ݏグ��ɂ͍��̂悤�ȍ\�����C���[�W���Ă���܂��B

�@�^�e�̈�_�������A�C�A���Z���T�[�œ���ł����Ǘ��̊Ԓ��⒌�̒��S����\���܂��B�@�����ď����ȐԊۂ͕�

�@�ɒ�������l�W��\���Ă���Ɖ��ƈ�тɂȂ�悤�ɂ��܂��B

�@���̏�ԂɂȂ�܂ł̑g�ݗ��Ď菇�����ɂ͗]��r�͂������Ɠ��̎����邾���őg�ݗ��Ă��悤�ɍl��

�@�˂Ȃ�܂���B�i�]�k�ł������N�O�܂ł̓p���[���L��]�������q�������������Ă��܂�������A���Ȃ�̗�

�@�Z���K�v�Ȃ������o���܂������A���݂͉Ɠ��ȊO����܂���̂ŔY�ނ킯�ł��B�j

�@�v�������菇�͎��̂Ƃ���ł��B�@�i���̐}���Q�ƁB�j �@�v�������菇�͎��̂Ƃ���ł��B�@�i���̐}���Q�ƁB�j

�@�\�ߌŒ�I�̐^���̕����ƂȂ��u���b�NA�����̏�Œ��p�x��˂���ɒ��ӂ��Ȃ���g�ݏグ��

�@�����A��������ɖ_�{���g���Œ肵�܂��B�@���̖_�{�͌Œ�Ƀl�W���g���Ȃ����߈ʒu����

�@���x���グ��_�Ō��\�d�v�ł��B�@���̃u���b�NA�̗\���d�ʂ́A18mm 3 x 6 ���̏d�ʂ��

�@��y���͂��Ȃ̂ŁA���������グ�Ė_�{�ɗ��Ƃ����ނ̂Ɏ�Ԏ�邱�Ƃ͖����ł��傤�B

�@���ɍ����̌Œ�I�ƂȂ��u���b�NB��\�ߑg�ݗ��ĂĂ����A����������ɐڍ����܂��B�@���̐ڍ��ɂ͖_�{�ƃl�W�p���܂����A�l�W�ł��͐Ԗ��̂悤�Ɏ߂ɑł����ނ悤�ɂȂ�܂��B�@���̑��̉����͒P���ɍ�����l�W���{�ŌŒ肷�邾���ł��B

�@���̍�Ƃ͉E�[�̌Œ�I�����̑g�ݗ��ĂŁA���������̓u���b�N�ɂ��Ă��܂��ƛƂߍ��ނ̂ɑ�

�@���̍�Ƃ͉E�[�̌Œ�I�����̑g�ݗ��ĂŁA���������̓u���b�N�ɂ��Ă��܂��ƛƂߍ��ނ̂ɑ�

�@�ϋ�J����͂��Ȃ̂ŁA���Ă̕��ނ�����g�ݗ��ĂƂ��܂��B�@�������ǂ̂悤�ɂ��̂����̐}

�@�����ł͔���Ȃ��Ǝv���܂��B�@��قǍ�Ƃ̗l�q�̎ʐ^�Ŏ��ۂ̂�肩�������������܂��B

�@�����ł��_�{�ƃl�W���p�ŁA�ꕔ�̃l�W�͎ߑł��ɂȂ�܂��B

�@���ꂪ�I�������ǂɖ{�̂��ړ����i�Ɠ��Ɠ�l�ł���ƈړ��ł���H�j�A�V���悹�ĉ�����l�W

�@�~�߂��A���̕ǂƉ��̕ǂɖ{�̂��l�W�~�߂ŌŒ�I�����̑g�ݗ��ďI���I�ƂȂ�܂��B

�ȏ�̐����ŐG��Ă���܂���ł������A�ŏI�I�ɉ��̕ǂɒ������邽�߂ɑ��݂���ΐF�̔ł����A����͑g�ݗ��ēr��ŁA�u���b�NA��u���b�NB�̏�Ԃ̎��ɒI�����݂₷���Ԃ���Đڍ��������j��Ȃ����߂̎x���ɂ��Ȃ�͂��ŁA�ǂ��Ƃ������Ɩ�����������܂��A���\�m�b���g���Ă��镔���ɂ��Ȃ��Ă��܂��B

�ߋ��̑�^���[�Ƌ�̐���̉ߒ��œ����m�b���t���Ɏg���Ă������ł����A����Ȏ菇���l���邱�Ƃ͉��H�Z�p�Ƃ���p���ǂ����Ƃ͑S�����W�ŁA��^���[�Ƌ���ȒP�ɍ��邩�ǂ����̕����ꓹ�ɂȂ��Ă��܂��ƌ����Ă��ߌ��ł͂���܂���B

�@�ŏI�v�ɉe��������̂Ƃ��āA�X���C�h�I�Ɏg�����������@��ǂ��e�����邩���m�F���Ă�����

�@�ŏI�v�ɉe��������̂Ƃ��āA�X���C�h�I�Ɏg�����������@��ǂ��e�����邩���m�F���Ă�����

�@�Ȃ�܂���B�@�����ނ̏ڍׂȐ��@�͓���Ă���܂��A���[�J�[�̎w��ǂ���Ɏ��t����

�@��ǂ��Ȃ邩��`���Ă݂��̂����̐}�ł��B

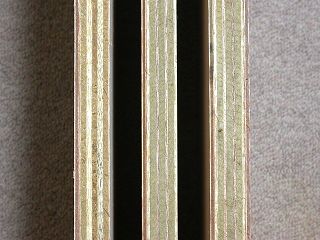

�@��ʂ�������܂��ƃX���C�h�I��ɕt���ԗւ͕�13mm�A����40.5mm�A���ߍ��ݐ[����21mm

�@����܂��B�@�g�p�\���18mm���ł�3mm�ˏo���܂��B�@���ׂ̈ɂ�����ƌ�����24mm����

�@�ɂ��̌���̂́A�ʓ|�Ȃ��ƂƔ��̖��ʂ������o�܂��B

�@�����Ŏ��̂����ӂ̓\�荇�킹�@���g���܂��B�@������̂�18mm����3mm����\�荇

�@�킹�ԗւߍ��ތ����ђʌ��Ƃ��Ă����܂��B�@���̌�3mm�̍����X�ɓ\�荇����Ƃ�����

�@�_�ŁA�ŏI�I�ɒ��24mm���ƂȂ�܂��B

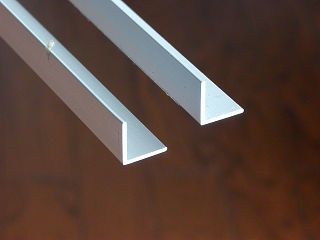

�@�����ŏ㕔�̃K�C�h�ԗւł����A���[�J�[�͊O���ŕ�22mm�A����13mm�A����1mm�̃R�̎��^

�@�̃A���~�����o���ނ��w�肵�Ă��܂����A������3,700mm�����薳�ʂ������o��̂ŁA���̐��@�͈ێ����Ȃ���A�z�[���Z���^�[�œ���\�ȃR�̎��^��L���^�̉����o���ނ��g���č��グ�悤�ƍl���Ă��܂��B

�A��18mm����13mm�̍a�肱�ނƒ��肱�����������Ȃ肷���ċ��x�I�ɖ��ƂȂ肻���ł�����A���̕�����12mm���̔�\�荇�킹�ĕ⋭���邱�Ƃɂ��܂��B

�������ď㉺�̋��@��2.5mm�A6.5mm�ƌ��肵��������X���C�h�E��]�I�̍������Z�o�������A2,203mm�Ƌ��܂�܂����B�@���ŏ㕔�ƓV��̊Ԃɂ͌v�Z���O����38mm�A���ɂ�50mm�̋��������܂��B�@�����͊�����ɔ�\��܂킵�Ė��߂Ă��܂��܂��B�@���ʂƌ����Ζ��ʂȋ�ԂȂ̂ł����A���ꂪ�Ȃ��Ƒg�ݗ��Ă��o���܂���B

�@�Ƃ����悤�Ȍ������������@�̔����������ĕ��ނ̍Ċm�F��������x����

�@�Ƃ����悤�Ȍ������������@�̔����������ĕ��ނ̍Ċm�F��������x����

�@��ŁA���@�}���ŏI�I�Ȃ��̂Ƃ��܂����B�i���̐}�y�щE�̐}�j

�@�ȑO�G�ꂽ�I�̒i���͌Œ�I����10�i�A�X���C�h�E��]�I����13�i

�@�Ƃ��邱�ƂɕύX���܂����B�@�Œ�I�͉��s�����[���̂ɔ�Ⴓ���ĒI��

�@���������������I�Ƃ������܂����A�����ς̒I�͌Œ�I�̏ꍇ55mm

�@�Ԋu�ŁA�X���C�h�E��]�I��42mm�X�e�b�v�ō������ςł���悤�ɂ���

�@�����B

�@���������3 x 6 18mm ����1�����ߌ��ł��A�������[�ނ̗ʂ͍\�z�i�K

�@�̎���茸��Ƃ����D�s���Ȍ��ʂ������炵�Ă��܂��B

�@�i���̔��l�Ŗ�\3,500.-�̐ߌ��ł��B�j

�@�I�����ς̓j�b�P���_�{���g���܂����A���v�ŃI�X�̃_�{��204�A���X�̃_�{��936��

�@��ϑ����A���ތ��ς���̃A�b�v�v���ɂȂ��Ă��܂��B�i�_�{������\15,000.-�߂��ɂȂ�B�j

�@�����čŏI���@�}�����ɔ��}���ŏI�Ƃ��܂������A�I�i���ߌ���

�@�����čŏI���@�}�����ɔ��}���ŏI�Ƃ��܂������A�I�i���ߌ���

����t����3 x 6 ����1�����ޗ��������Ă��܂��B�@����ȊO�ɍ\�z�i�K�ł͓���Ă��Ȃ����� 3 x 6

3mm ����������3�������܂������A�茳�ɈȑO�̎c�肪2�����邽�ߒlj��w����1���ōς݂܂��B

����ł܂��������ς�ł��Ȃ����ނ����_�c��܂����A�����͎莝���̒[�ނőΉ�����\��ł��B

�ŏI�I�ȍޗ����ς���Ƃ��ẮA

�@�@�@�@���ށF�@ \53,000.- (�O��v�Z���Ȃ�����3mm�����������܂ށj

�@�@�@�@�����F�@�@�@\26,500.- (�j�b�P���_�{�̎Z�����傫���B�j

�@�@�@�@�h���F�@�@�@�@\5,000.-

�@�@�@�@���̑��l�W�E�ڒ��܂Ȃ�

�ō��v\85,000.-���炢�ɂȂ�܂��B�@�\�z�i�K�̌��ς���ł�\70,000.-�ł������A�j�b�P���_�{�����Ă��Ȃ������̂������Ă��܂��B�@����̃e�[�}�͋����̕��S�����Ȃ�傫���ł�������ł��؍ނ��S�̂�62%���߂܂��B�@�R�X�g�ጸ�ɂ͖؍ނ����ɂȂ�ƌ��������͍�����ς��܂���B

2005/06/03

��v���ޒ��B����

���������X�^�[�g���x��C���ł�������Ǝ�v���ނ��͂��܂����B�@�������ȒP�ɂ��Љ�Ă����܂��B

�؍ނ�4 x 8 18mm�̃���������5����3 x 6 18mm�̃���������2���A3 x 6 3mm�̌���������������3���ŁA3mm���̂��̂��������Ĕ��}�̏c���������͐ؒf���Ĕ[�����Ă��炢�܂����B

���̏c�����̐ؒf�������˗����Ă��܂������́A������Őؒf����ʂ��ɗ͌��炷�����łȂ��A�����܂ł̍ޗ��u����ɋ�J���Ȃ����߂ɕK�v�Ŏ��̏퓹�ł��B�@����ł���قǂ���������ʐ^�̂悤�ɂ��Ȃ�̏ꏊ���ǂ��ł��܂��܂��B

�܂��������邽�߂ɂ͐v�i�K�ŁA��o���̉����͐�ɐv�ύX���Ȃ��I�I�Ƃ����l�߂���Ώ����ƂȂ邱�Ƃ͌����܂ł�����܂���B�@�ꌩ�ʓ|�Ȃ悤�ł����A�������邱�Ƃɂ���H����ł���^���[�Ƌ��\�ɂ���Ɉӂł��B

�����ł͏㕔���[���������X���C�h�I�p�ɍ��ꂽ�d�ʋ����i�Əd�ʋ���3�����������Ԃ��͂��Ă��܂��B�@���ɒ��Ԃ͑�ϋ������������̂ŁA�ǂ̂悤�ȍ\���ɂȂ��Ă���̂����߂����߂��܂����B�@�㉺�̒��Ԃ��O��E���E���ꂼ��2mm�������\�ł�����A��Ɖ��Ƃōő�4mm�������\�Ǝ��ɍI���Ȑv�ł��B�@�㉺�����͍ő咲���͈͂�8mm����܂����A�@���d�ʂ͑��ĉ��̒��ԂŎ�悤�ɂȂ��Ă���܂��̂ŁA���̒��Ԃ̌Œ�͏[�����x�ɒ��ӂ���K�v�����邱�Ƃ�����܂����B

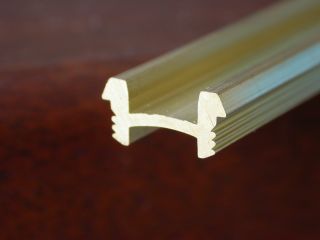

�X���C�h�I�Ɏg�������ł͉����̎ԗւ������������܂����B�@�Ƃ����̂͂���܂łɈ�ʉƒ�p�̃X���C�h���I�Ɏg���Ă���ԗւ�����ނ����Ă��Ă��܂����A�����͉�����v���X�`�b�N���ł������̂ɍ��B��������͍|�S���Ŏ��̓X�`�[���{�[���Ś��N���h�~�̃V�[���t���̂��̂���������ł��B

�v���X�`�b�N�����ʖڂƂ������Ƃ͕K����������������܂��A�|�S���̎ԗւŃX�`�[���{�[���̎��ł���A�ωd�̐M��������荂���Ȃ�̂͊ԈႢ����܂���B�@���̎ԗւ��郌�[���͐^�J���ł����ʔ������ƂɎԗւƐڐG�����ʂ��ʌ^�ɂȂ��Ă��܂��B�@�����Ȃ��Ă���ƒI���ړ����������ɐi�s�����ƒ��p�����ɂ���₷���Ȃ�A���Ȃ��Ƃ����c�@�\�̂悤�ȍ�p�����Ȃ��̂ł����A���̗��R�͗ǂ�����܂���B

|

|

|

|

����̂��Ƃł����A�������ނ��Ԓu����ꏊ�͂�����������܂��A�c�����͏���̐��@�ɐؒf���Ă���̂�2�����H�͎�H����Ŋy�ɏo���܂��B

|

|

|

|

|

|

|

|

�X���C�h�I�p�̋����ꎮ�B�@��ې[���̂�4�������炨�������Ă��鉺���̎ԗւł��B

|

|

����̃N���[�Y�A�b�v�B�@�|�S���̎ԗւŎ��ɂ̓X�`�[���{�[�����g�������́B�@�����{�[���x�A�����O���j�b�g���g�p���Ă���Ǝv���܂����A�ωd�̍�����z���ł��܂��B

|

|

|

|

|

|

|

|

�������[���̐���̃A�b�v�B�@�s�v�c�Ȃ��ƂɎԗւƂ̐ڐG�ʂ͓ʌ^�ł��B�@���ǂ�����̂ŒE�ւ̐S�z�͂���܂��A�Ȃ�Ƃ��������������\���ł��B

|

|

���σJ�o�[��������Ԃ�3�����������ԁB�@�����@�\�����̕��ʂ̒��ԂƂ̈Ⴂ�͑S������܂���B

|

|

|

|

|

|

|

|

���σJ�o�[���O����3�����������Ԃ̃A�b�v�B�@�����̎ʐ^�͔����Ɩ{�̑��̉H���O������ԂŁA�E�͂�������������Ԃł��B�@�㕔�p���Ԃ̎̎��̓X�v�����O�Œ��݂܂��̂ŁA���̑S�d�ʂ͉����̒��ԂɊ|�邱�ƂɂȂ�܂��B�@����ɂ��Ă��I���Ȓ����@�\�ŁA���σJ�o�[�̓����ɂ���ȃJ���N�����B����Ă��܂��B

|

|

2005/06/10

���삻�̂P

�E�F���J���{�[�h���������܂����̂ő���������̐���J�n�Ƃ��܂����B�@�C�ے��͖������������Ă��Ȃ����̂̊O�͍������J�͗l�B�@�������w�ǂ̍�Ƃ����Ԃ̈�p�ōς܂��܂��̂ŁA�J���~�낤�Ǝ��ɂƂ��Ă͊W�����ł��B

���쏇���͔z�B���ꂽ��ςݏグ���̂��m�F��������193mm�̔�14������ԏ�ɂ���A�����͎�O�̃X���C�h�y�щ�]�I�Ɏg���邽�߁A����炩��n�߂邱�ƂƂ��܂����B�@�@�����ȍl�����͖{�̂��炩������܂��A�v���@��5-6��m�F���Ė��Ȃ����M������܂��̂ŁA37�����ςݏグ��ꂽ�̂��Ђ�����Ԃ����ƂȂ��ォ��g���čs�����Ƃ����킯�ł��B

�I���͊ȒP�ɏo�������ł����A�ǂ����������ςƂ���j�b�P���_�{�̑ł����݂̎�Ԃ͂��Ȃ�Ȃ��̂ł��B�@����1���ӂ�90�A����6������܂����獇�v540�̃j�b�P���_�{�ߍ��ނ킯�ŁA��Փx�͍����Ȃ����̂̂��Ȃ�̍�Ǝ��Ԃ��|��Ǝv���܂��B�@�@�A���������̎�Ԃ��d���h�����A�^�b�`�����g�̂��A�ł���܂ł��y���Ɋy�ɏo���܂����B�@���̈�Ԃ̃����b�g�͐����Ɍ��������邱�Ƃ������̐[�������ɏo�鎖�ł��B

�m�M�X�Ń��X�̃j�b�P���_�{�̍����𑪂����Ƃ���6.5mm�ł����B�@���8.5���̃h�����̐�[�ƌ��̒�����n�̐�Ƃ�3mm����Ă��܂��B�@�]���ēd���h�����A�^�b�`�����g�̌��̌@�탊�~�b�^�[��9.5mm�ƃZ�b�g���܂����B�@����ʼn����l���Ȃ��Ă����̐[���̃X�g�b�p�[�܂ł����Ă��ΐ��m�ɐ[��6.5mm�̌��������܂��B�@�����ă��X�_�{��ł����ލۂɑł����ݗʂ��m�F����K�v�Ȃ��A�ꓖ���肷��܂őł����߂悢�킯�ŁA�]���d���h�����A�^�b�`�����g���Ȃ������Ƃ��ɔ�ׂ�Ɗi�i�̐i���ƂȂ�܂����B

����ł��������������ł�������������Č����������X�_�{��ł����ލ�Ƃ͑���1���ӂ�4���Ԋ|���Ă��܂��B�@6�������H����̂�2�����|���Ă��܂��܂����B

���T�͂����܂łŁA���T�͈ړ��I�Ɖ�]�I�̘g�g�݂Ə㉺�ԗւ̌Œ�Ȃǂ̍�Ƃɐi�݂܂��B

|

|

|

|

|

|

�X���C�h�I/��]�I�p�̑��Ƀ��X�̃j�b�P���_�{�ߍ��ވʒu����������܂����B

|

|

�d���h�����A�^�b�`�����g���g���菇���Љ�܂��B�@�悸�m�M�X�Ń��X�̃j�b�P���_�{�̌��݂𑪂�܂����B�@��6.5mm����܂��B

|

|

|

|

|

|

|

|

8.5���؍H�h�����̐n��ƒ��S�̐�[�����̒������m�M�X�̒i������@�\�ő��肵�܂����B

|

|

�m�M�X�𗠕Ԃ��Ɩڐ��肪�ǂ߂܂��B�@��3mm�ł��B

|

|

|

|

|

|

|

|

�h������d���h�����A�^�b�`�����g�Ɏ��t���A�h�����̐�[�������ƍޗ��ɓ��ĂČ@��X�g�b�p�[���X���C�_�[�̏�[�ɓ�����悤�i�Ԗ���j�ɂ��ĉ��Œ�B�@���̌�X�P�[�����ړ�����0�ɍ��킹�܂��B

|

|

�@��X�g�b�p�[���ɂ߂�9.5mm�i6.5mm + 3mm�j���Ɉړ����������ߏグ�ČŒ肵���������ł��B

|

|

|

|

|

|

|

|

�����Č������ł����A�@��X�g�b�p�[�ɓ�����܂Ō���������悢�̂ŁA���Ɋy�Ɍ��������\�ł��B�@�A���������ʒu�̒����͐T�d�ɂ��K�v������܂��B

|

|

��������m�M�X�̃f�v�X�o�[���g���Đ[���𑪂�܂����B�@��6.5mm�A������O�ł����v�Z�ǂ���ł��B�@�����̂悤�Ȋm�F�Ƀm�M�X������Ƒ�ύ�Ƃ��y�ɐi�݂܂��B

|

|

|

|

|

|

|

|

1�����A90�̌��������I������Ƃ���ł��B

|

|

�h���������m�ɐ����ɓ����邽�߁A�ƌ��̂����n�߂ɏo���₷���o�����S����������܂���B

|

|

|

|

|

|

|

|

�j�b�P���_�{�̑ł����ݎ菇�B�@�������o���̏�ԂŒ��a��9mm����܂��B�@�E�̂悤�ɃI�X���X��������đł����݊J�n�ł��B

|

|

����8.5���ł��̂ŁA�܂����̂悤�Ɍ��̒����ɏ悹�Č����őł����݂܂��B�@0.5mm�̒��a�̍����K���Ȃ����őł����܂�܂��B

|

|

|

|

|

|

|

|

���X�̕����������Ȃ��Ȃ�܂őł����݂�OK�Ȃ̂ł����A�h���s�V���̐[���Ɍ��������Ă���̂ŁA��ӂ肷��܂őł�����ł��܂��B

|

|

�I�X���ɂ߂ĊO���ΏI���B�@�I�X1�����͑ł����ݐ�p�Ɏg�����͏��X�ɒׂ�Ă䂫�܂����A�ł����ސ��������̂Ŏ~�ނ܂���B

|

|

|

|

|

|

|

|

1�����i90�j��ł����ݏI���B�@1���ڂŎ菇�̊m�F������4���Ԉȏ�|���Ă��܂��B

|

|

���̎ʐ^�ł͔���Â炢�ł����A���̐[�������Ȃ̂��Y��ɑ����Ă��܂��B

|

|

|

|

|

|

��Ƃɐ�O�ł��Ȃ��������Ƃ����茋��2������540�̌������ƃj�b�P���_�{�ł����݂ɔ�₵�Ă��܂��܂����B�@�ł����̕s���̒I�̃j�b�P���_�{�ł���396����܂��B�i�����������肵�Ă��܂����B�j

|

|

2005/06/17

���삻�̂Q

�I�_�{�̑ł����݂��I������̂ŁA�X���C�h�I�Ɖ�]�I�̘g�̑g���Ăɓ���܂������A����܂ł̉���ŃX���C�h�I�Ɏg�����ނ���t���̏ڍא}�͌f�ڂ������̂́A�̐S�ȃX���C�h�I�S�̂̍\���ɂ��ĐG��Ă���܂���ł����̂ŁA�ȒP�ɐ������Ă����܂��B

���ݏ��I���n�߂Ƃ��ĉƋ�X�ȂǂŔ̔�����Ă��镨�͈�ʉƒ�Ŏg����y�d�p�ƍl���Ă悢�Ǝv���܂��B�@�ʂɒ��ׂĂ݂��킯�ł͂���܂��A�\���I�Ȋϓ_����ő�d�͐��\kg�~�܂肾�Ǝv���܂��B�@�����đ傫�Ȓl�ł͂Ȃ��̂ŒI�̉��s����20cm�ȉ��̂��̂��w�ǂŁA�d���傫���Ȃ�߂��Ȃ��悤�ɂ��Ă���悤�Ɏv���܂��B

�\���I�ɂ͖w�ǎԗւ̐���2�ɂȂ��Ă��܂��B�@�ԗւ�2�����g���Ă��Ȃ����ߐ��\kg���x�̉d�������e�ł��Ȃ��Ƃ����Ă��悢�ł��傤���A������Ƃ����Ďԗւ𑝂₹�悢���Ƃ����Ƃ�����ƈႢ�܂��B�@�@�Ⴆ�Ύԗւ�4�g���ƃ��[����2�{�g�����ƂɂȂ�܂����A2�{�̃��[����3�����I�Ɋ��S�ɕ��s�ɂȂ��Ă��Ȃ��ƁA�܂�4�̎ԗւ����ꕽ�ʏ�Ɏ��t�����Ă��Ȃ��ƁA���[���ɑ��ĐڐG����ԗւɊ|��d�ɂ�����o�Ă��܂��܂��B�@�����������ɂ͍ł��d�̊|�����ԗւōő�d�����܂��Ă��܂��܂��̂ŁA�ԗւ𑽂����Ă��ő�d�͂���ɔ�Ⴕ�ĉ��P���܂���B�@�@�Ȃ����R���N���[�g�̏��ɔ�ׂ���Ԃ��Ԃ��Ƃ��������ʉƉ��ł͍H�쐸�x���グ�Ă����[����3�������s����ۂ͕̂s�\�ł��B

�@�Ƃ������Ƃň�ʉƒ�p�̃X���C�h�I�ł͎ԗւ�2�g�������������Ȃ�킯�ł����A���̍\���͈��˂ƑS �@�Ƃ������Ƃň�ʉƒ�p�̃X���C�h�I�ł͎ԗւ�2�g�������������Ȃ�킯�ł����A���̍\���͈��˂ƑS

�@�������ł��B�@�ŋ߂̈��˂͋������̃��[����~���̕����ɖ��ߍ��݁A���˂ɖ��ߍ��܂ꂽ�v���X�`�b�N

�@���̎ԗւ����̒��ɗ��Ƃ����܂��σX���[�Y�ɊJ�ł��܂��B�@�i���̐}�Q�Ɓj

�@�X���C�h�I�͂��̈��˂̌��݂𑝂��ĒI�����t������悤�ɂ������ƍl����Ɣ��ɔ���₷����

�@���B�@�����Ŏg���ԗւ̑ωd���グ�邱�Ƃɂ����p���������A�v���X�`�b�N���ł����j�x�̍���

�@�����g������A�|�S���̎ԗւɃ{�[���x�A�����O��g�ݍ��킹�邱�Ƃɂ��ωd���グ���܂��B

�@�܂�����ɕ����ă��[�������˗p�ł���A���~�ŏ[���ȏ���^�J��X�e�����X�ȂǁA��苭�x�̎���

�@���̂ɕύX���邾���ōς݂܂��B

�A�����˂̏㕔�͌E�����ɓ���āA���̌��ݕ����̗h��ŎC���̂�����₷�����Ă��邾���ł����A�d�ʂ��傫���Ȃ�Ƃ��̎C��̗͂��傫���Ȃ�܂��̂ŁA��]���𐂒��ɂ����ԗւ��g�b�v�Ɏ��t���āA���C�͂�}����H�v���K�v�ɂȂ�܂��B�@�@���̏㕔�̎ԗւ͒I�̏d�S���O������ɒ��S����傫������Ȃ�����傫�ȕ��ׂ��|��킯�ł͂Ȃ��̂ŁA�����̎ԗւقǂ̋��x��K�v�Ƃ��܂���B

�Ƃ������Ƃő�G�c�Ɍ����Ă��܂��A�X���C�h�I���u���˂ɖт̐������悤�Ȃ��́I�v�ƌ������Ă��ǂ����炢�ŁA�y�d�ł�����X���C�h�I�p�ɐv���ꂽ�ԗւłȂ��Ă��A��r�I�d�ʋ��̈��ˎԗւ��g�����Ƃ��\�ł��B

��������g���ԗւ̓X���C�h�I�p�ɐv���ꂽ1��25kg�܂őς�����ԗւł��̂�2�g���ōő�d��50kg�Ƃ������ƂɂȂ�܂����A���[�J�[�͂��Ȃ���S�W��������Ă���Ǝv����̂ŁA���炭70-80kg�܂Ŗ��Ȃ��Ɨ\�����Ă��܂��B

�i�ܘ_���������ۏ���킯�ł͂Ȃ��̂ł����H�I�j

������������ł��̂ňӊO�ɕ~���̍����Ȃ��A�ǂ��炩�Ƃ����ƊȒP�ɍ���e�[�}�ƌ����邱�Ƃ����������������B

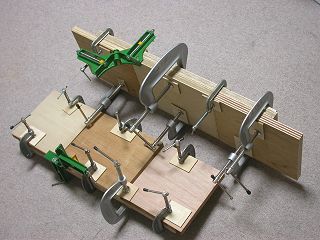

���č���̓X���C�h�I�Ɖ�]�I�̘g�̑g�ݏグ�܂ł��ς܂��Ă��܂����A�ȉ��̎ʐ^�ł����������������B

|

|

|

|

|

|

��̍�Ƒ��T���^�ɔz�u���m�R�n����Ƒ�̌��Ԃ�ʂ�悤�ɂ���Έ��肵�Ă���Ȓ�����ؒf�ł��܂��B�@��낪�����̂Œʏ���m�R�M���͒Z�������Ă��܂��B

|

|

6���̑�������̐��@�ɐؒf�B�@�Œ肳���I��12���A�����ĉ��ʂƂȂ�3mm�̍������o�����I��6���A���v24��������̐��@�ɐ�o���܂����B

|

|

|

|

|

|

|

|

�[�H����3mm�̔�18mm�̔�\�荇�킹�܂����B�@�ŏI�I�ɂ͍X��1���\�荇��24mm���ɂȂ�܂����A���S�������[���ȋ��x���o��悤�N�����v�Œ��ߏグ�Ă��܂��B

|

|

�N�����v�Œ��ߏグ��3���Ԍ�\�荇�������3���̒�ł��B�@��O�̉E���߂ɂȂ����̂���]�I�p�ɂȂ�܂��B

|

|

|

|

|

|

|

|

��2���͍��ʂ�3mm�̍���\���Ă���A�E�[�̉�]�I�̒�͗��ʂ�3mm�̍�����x�ɓ\����24mm���Ƃ��Ă���܂��B�@

|

|

�X���C�h�I�p��ɂ͎ԗփA�Z���u���[��}�����錊�ʒu����������܂����B�@������W�O�\�[�Ő蔲���܂��������̍�ƂƂ��܂����B

|

|

|

|

|

|

|

|

����Ŏԗւ��Ƃ肱�ތ���CJ-250�Ő蔲���܂����B�@21mm�̌��݂Ȃ̂ł������ς�炸���܂킵���悭�A�ؒf��̃��X���|���͂��Ă��܂���B�@���̌����1����3mm�̔�\���Ă��܂��܂��B

|

|

�ڒ��d���̊Ԃɖ_�{���������܂����B�@��̐ڍ������ɂ͑S�d�ʂ����ׂƂȂ�܂��̂ŁA�_�{4�{3.3��50mm�̃l�W4�{�Őڒ��Ɠ����ɕ⋭���܂��B�@�d���h�����A�^�b�`�����g�������ł�����ł��B

|

|

|

|

|

|

|

|

�}�[�L���O�|���`���p�Ŗ_�{���̈ʒu�͑�ϐ��m�ɂ������Ă��܂��B

|

|

��̐ڒ��J�n�B�@�悸��̖_�{���ɖ؍H�{���h�����炵���݂܂��B

|

|

|

|

|

|

|

|

�����Ė_�{��}�����㌺���Œ@�����݂܂��B

|

|

�؍H�{���h�����Ȃ����Đڒ��s�ǂ͍ň��̌��ʂɂȂ�܂��̂ŁA�����Ղ�Ɠh�z���܂����B�@���R�͂ݏo�܂����G��G�ЂŐ@�����܂��B

|

|

|

|

|

|

|

|

�����ăl�W�~�߂����̏�̒I�̌Œ�ɐi�݂܂��B�@������͑傫�ȕ��ׂ��|��܂���A�{���h�Ƀl�W4�{�ŌŒ肵�Ă��܂��B

|

|

�X�ɂ��̏�̒I���Œ肵�A���̂��Ɣ��Α��̑����菇�Őڒ��Œ肵�܂��B

|

|

|

|

|

|

|

|

�Ō�ɍŏ�i�̔�����ŌŒ肵�ЂƂ̒I�̘g���o���オ��܂��B

|

|

����]�I�̉E���̑��͎߂ɐڒ����ꂱ��ȕ��ɂȂ�܂����A�Ԑ��̉E���̏o������͌�ō�藎�Ƃ��܂��B�i�J���i���d���g���}�[���g���\��B�j

|

|

|

|

|

|

�X���C�h�E��]�I�g���g�ݏオ������Ԃł��B�@�g�̒��p�x�̋������o�Ȃ����߂ɂ͐ڒ��܂����S�d������܂ł͐Q�����Ă����������ǂ��̂ł����A�ꏊ���Ȃ��̂ŗ��ĂĂ���܂��B�@���̏�ԂłЂƂ̒I�̏d�ʂ�12kg����܂��B

|

|

2005/06/24

���삻�̂R

����J�n���3�T�ɂȂ�܂������A�c���Ă��钷�ڂ̔�����̐��@�ɐؒf���邱�Ƃɐ悸��O���܂����B�@���̈ړ����Ȃ��Œ�I�p���ނ�ړ��I�p�����ϒI�͑�����265�ɂ�������ؒf�Ƃ��܂������A��ւ̎d��ƂȂ镔�ނ͒��p�x�����ɏd�v�Ȃ̂ƕ�82mm�����Ȃ����߁A�\�[�K�C�h���g�����ؒf�Ƃ��Ă��܂��B

���p�x�����ɏd�v�Ə��������R�͐ڍ�������ϑ������Ƃɂ���܂��B�@��قǂ���������}�ʂ�����Ɣ���܂����A�O������̒��d��̐ڍ�����6�ӏ�������B���ꂪ�ł��N���`�J���ł��B�@���p�x���o�Ă��Ȃ���A�g�͝���❚�݂łǂ����悤���Ȃ��Ȃ�܂��B�@���ɂ��̎��[�I�̑S�d�ʂ��o���邾�����U�����u�ӂ�̉d�����炷�ɂ́A��ւ̘g�e�����ϓ��ɏ��ɐڐG���Ă����Ȃ��Ă͂Ȃ�܂���B

�܂��ړ��I�����E�Ɉړ��������ɝ��݂��c���Ă���ƒI����낯��悤�ړ�����͂��ł��̂ŁA���̂��߂ɂ��o���邾�����m�Șg�ɂ���K�v������܂��B�@�Ƃ͌����\�[�K�C�h���g�����̉��H�͋ɂ߂ėe�Ղɐi�݂܂��B

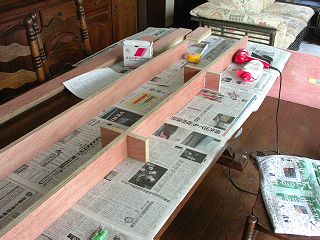

66���̕��ނ�ؒf������͂��̑�ւ̑g�ݗ��Ăɓ���܂����B�@���ꂾ���͑S��1800mm�ł��̂ŁA1�K�őg�ݗ��Ăĉ^�яグ��̂��e�Ղł��B�@�g�݂���������ւɒ��\��t����1�ӐQ�����؍H�{���h�����S�d�������ė������O�ʼn����[����Ƃߍ��ލa��d���g���}�[�ʼn��H�Ƃ������ł����̂ł����A�J�͗l�Ō�����ƂȂ�A���Ǎ��T�͂����܂ł̍�ƂŏI���ł��B

���T�͔~�J�O������Ɍ�ނ���Ƃ̗\��i�����������ł����H�j�ł��̂ŁA�d���T���_�[�ɂ��y�[�p�[�|����g���}�[�ɂ����H����C�ɉ��O�ł��˂ƍl���Ă��܂��B

|

|

|

|

|

|

��T�����������n���m�R�Őؒf���Ă��鏊���t���ł悭����Ȃ��Ƃ̎w�E������܂����̂ŁA�t����B�e���܂����B�@�ڐ����ؒf�����̐^��ɂ��邱�Ƃɒ��ځB

|

|

�����ōޗ����������m�R�M���͗���ň����Ă��܂��B�@�����č�Ƒ�̌��Ԃ�n���ʉ߂��Ă��܂��B�@��������Ɛؒf��ޗ���������S�z�����ł��B

|

|

|

|

|

|

|

|

��ւ���镔�ނ͒��p���x����Ϗd�v�Ȃ̂ŁA�O�̂��߂Ƀ\�[�K�C�h���g���Ă��܂��B

|

|

�������悻1.5���Ŏc�镔�ލ��v66���̐ؒf���I��܂����B�@�c��ؒf�͂����͂��ƂȂ�܂��B

|

|

|

|

|

|

�@���̌��ʃ��r���O���[����p�̍�Ə�͂���ȏ�ԂɂȂ�܂��B�@���̍H���̉��ɂ͂̂�����ؒf����2cm�߂�

�@�ς����āH�@���܂��B�@�@���_�|���@���|���Ă��܂��A�Y��ɂȂ�܂����H�I

|

|

|

|

|

|

|

|

��������r���O���[���̈�p�ł����A��Ԃ̍ޗ��u����͂����̒ʂ�w�ǂȂ��Ȃ�܂����B�@�\�����H�͎R���߂����ƌ������Ƃł��B

|

|

���đ�ւ̑g���Ăɓ���܂��B�@�g�͍ł��P���Ȉ�ڂ��ŁA�؍H�{���h�Őڒ����܂����l�W�Őڍ����x���グ�����x�����߂܂��B�@���͑g���ď������ԈႦ��ƁA�l�W�����߂��Ȃ��Ȃ�̂ŁA���̃R�c�����������܂��B

|

|

|

|

|

|

|

|

�悸�}�ʂ̐̃l�W��ł�Ƃł��B�i�ܘ_�؍H�{���h���p�ł��B�j

|

|

���̗����ɂ����ꖇ�̔�Ԃ̃l�W�Ŏߑł����ČŒ肵�܂��B

|

|

|

|

|

|

|

|

���̂悤�ɏ\���^�ɑg�ݏオ��܂����B

|

|

����1�������l�ɑg�ݏグ�Ă��܂��B

|

|

|

|

|

|

|

|

�����ꖇ�̒����ɐ̃l�W��ł����ݒZ�����Œ肵�܂����B

|

|

���̔��\���^�ɑg�̏�ɏ悹�ČŒ肵�܂����A�Ԃ̃l�W�Ŏߑł��ƂȂ�܂��B

|

|

|

|

|

|

|

|

�����܂ŏo������^�����猩�ĕςȝ����Ȃ��肪�o�Ă��Ȃ����\���m�F���܂��B

|

|

����������O���̒������Œ肵�܂��B�i�ΐF�̃l�W�ł��B�j

|

|

|

|

|

|

|

|

�Ō�ɗ��[�̔����F�̃l�W�ŌŒ肵�Ęg���o���オ��܂��B

|

|

����͗����猩�Ă��܂����A�o���オ�����g�ɑ��\��t���܂����B�@���_�l�W�~�߂��Ă��܂��B

|

|

2005/07/01

���삻�̂S

�{�̂̑g�ݗ��Ă̑O�̗\�����H���܂��܂��c���Ă��܂��B�@���̒��Ő�T�g�ݗ��Ă̏I��������Ƀ��[���ߍ��ލ�Ƃ���n�߂܂����B�@����18mm���̑���̏�ɕ�12.6mm�A�[��5.5mm�̍a��d���g���}�[�Œ����Ă��܂��܂������A�d���g���}�[���Ȃ��Ă�12mm��5.5mm�̍��\�荇�킹�ōa����邱�Ƃ��\�ł��B�i�ڍׂ͏Ȃ��܂����ǂ�����ł��邩�͍l���Ă݂Ă��������B�j

���ča�̕���12.6mm�Ƃ����̂̓��[���̖��ߍ��ݕ�����13mm���邱�Ƃɂ��܂��B�@0.4mm�a���������̂ŏォ��@�����݈������邱�ƂɂȂ�܂��B�@���̗�����9mm�̃j�b�P���_�{��ł����ނ��߂�8.5mm�̌���������̂Ɠ����ł��B�@�����ča���͂��Ȃ萳�m�ɂ��Ȃ��ƈ����ł��������オ������A���߂��Ĉ����o���Ȃ��Ȃ�܂��B

���̍a�x�Ɏ���6mm�̃X�g���[�g�r�b�g���g���܂������A�����[�r�̓d���g���}�[�̑���̕���90mm�ł��邱�Ƃ����ɁA2�{�̃K�C�h�_������̈ʒu�Ƀl�W�~�߂��A�����l���Ȃ��Ƃ�12.6mm���̍a�������悤�ɂ��Ă��܂��B�@���̃K�C�h�_�𐳊m�ɌŒ肷��̂��~�\�ł����A���ׂ̈ɂ̓m�M�X����ɕK�v�ł��B�i���W���[��Ȏڂł͐��x���ۂĂȂ��I�j

���̎��̍�Ƃ͉��̌Œ�I���ւ̃j�b�P���_�{�ł����݂ł��B�@��O�̒I�ɔ�ׂ�ƊԊu�������L���̂őł����ޖ{���͏��Ȃ��̂ł����A����ł�400�߂�����܂����炱��܂����Ԃ̐H����Ƃł����B�@�@�X�ɌŒ�I�Ƃ̌��������ɖ_�{���������܂����A�����Ŏg���_�{�̖ړI�͐ڍ����x���グ��ƌ��������A�g���Ă�e�Ղɂ���Ƃ����Ӗ������̕��������̂�1�ӏ��ӂ�2�{�̖_�{�����g���Ă��܂���B

�����č��[�̑�������3���̑������ɌŒ肷��ʒu���߂̖_�{���������ė\�����H�͏I���ł��B

���T�͂���Ɩ{�̂̑g�ݗ��ĂɎ��|���ꂻ���ȋC�z�ƂȂ��Ă��܂����B

|

|

|

|

|

|

6mm�̃X�g���[�g�r�b�g��12.6mm���̍a��ɂ́A�K�C�h�ƂȂ�_2�{���a�̒��S����48.3mm�̈ʒu�ɌŒ肷��Ηǂ��B�i�����[�r�̃g���}�[���g�����Ƃ��̒l�ł��B�j

|

|

���̂Ƃ���ɏ����������B�@�_�̊Ԋu�̓m�M�X���g���ɂ߂Đ��m�Ɋm�F�ł��܂��B�@�i96.6mm�h���s�V���ł��B�j

|

|

|

|

|

|

|

|

�����̃K�C�h�̖_�ɉ��킹�Đ؍�J�n�B�@�Ō�܂Ői��߂�͉E�̃K�C�h�_�ɉ��킹�Đ؍킵�܂��B�@

|

|

�^���ɋ͂��Ȗ��؍핔�����c��܂����A�g���}�[��������l�W���ăK�C�h�ɓ��āA��藎�Ƃ��I���ł��B

|

|

|

|

|

|

|

|

���������Ƃ��ă��[���Ė����Ȃ��猺���Œ@�����݂܂����B

|

|

���̒I�̑���3�����Œ肷��ʒu�ɖ_�{�����̌��������܂����B�@1�ӏ��ӂ�3�Ƃ��Ă��܂��B

|

|

|

|

|

|

|

|

���X�̃j�b�P���_�{�ł����݂��܂�400�߂��c���Ă��܂��B�@�E��̉��H�ł��B

|

|

�\�����H���I��������̌Œ�I���͑���ɖ_�{3�{�ňʒu���߂��܂��̂ŁA�}�[�L���O�|���`���g���ĐT�d�Ɍ������ʒu�����肵�܂��B

|

|

|

|

|

|

����ɑ����悹���S�i�B�@�V��Ƃ̌��Ԃ�30mm���x��������܂��A2�K�̓V�䍂�͍X��10mm�O�㍂���̂ł����������Ԃ��o���܂��B

|

|

2005/07/08

���삻�̂T

�c��\�����H���I��������ɕ��ނ𑍂�2�K�ɉ^�яグ�A�{�̑g�ݗ��Ă̍�Ƃɓ���܂����B

�ŏ��ɂ���̂͐ݒu�ꏊ�̏����ł��B�@����܂ő�^���[�Ƌ��������ۂɂ́A�ݒu�ꏊ�̃J�[�y�b�g�A���A���艏�Ȃǂ͑��Ď�苎���ĕǖʂɖ������ČŒ肷��̂������ł������A����͕��Ǝ��艏�͂��̂܂܂Ƃ��A�J�[�y�b�g��������菜�������Ƃ��Ă��܂��B

�����������R�́A��Ƃ��ȒP�ɂȂ�Ƃ����蔲���̗��R�ȏ�ɁA�I�̒��̊��C�Ƃ�������C�̗��ʂ������ł��ǂ������������Ƃ������R���傫���ł��B�@���ɓ��镨�͏��i�ł�����Ԉ���Ă����������ɎK�т��o��I�Ȃ�Ă��Ƃ͋�����܂���B�@��������C�̗��ꂪ�Ȃ���ǂꏊ�ł͌��݂̂悤�ȍ����̋G�߂ɂ͋h�����邭�炢�������т��o�Ă���o�������x�����Ă��܂��B�@���Ԃ������Ƃ������Ƃ͚����i�����₷���Ȃ�܂����A��������K�тȂǎ��C�ɂ���Q���o�Ȃ����Ƃ��D�悳��܂��B

���̌��݂�12mm����܂��̂ŁA�I�̉E���Ə㕔�ɂ��̌��Ԃ������I�ɏo����킯�ŁA�\���ȋ�C�̗��ʂ��}���ł��傤�B

���Ė{�̂̑g�ݗ��ẮA�u��l�łł��邱�ƁI�v����Ă��܂����B�@�����Ă��̒ʂ�Ɏ������Ă��܂����A�\�z�i�K�ʼn�������̂Ƃ͏����ύX���܂����B�@�ŏI�I�ȕ��@�͂�荇���I�ŗ͂��v��Ȃ����@�ł��B�@�ߋ��ɂ͈ꕔ�̑g���ĂŕK���Ɠ��̎����Ă����̂ŁA�u�g�ݗ��Ă��I������I�v�ƉƓ��ɐ����|�������ɂ́A�u�����ǂ�����đg�ݗ��Ă��́H�v�ƉƓ��������قǏ����ɐi��ł��܂��B

�܂��g�ݗ��Č�̑����I�Ȑ��@���x�A���p�x�A�����x����Z�̔��e�ƌ�����قǗǍD�Ȍ��ʂƂȂ��Ă��܂��������́A

�@�@�P�D�̐S�ȕ����̐��m�Ȑؒf�i���@���x������̐��@+0.0mm�A-0.3mm�ȓ��ʼn��H�����B�j

�@�@�Q�D���Ԃ̏��Ȃ��ڍ��E����

�ɂ���Ď�������Ă��܂��B�@���@�ɂ���+0.0mm�A-0.3mm�Ƃ����̂́A�ڍ����d�˂Ă��������ɑ����@���傫���Ȃ�̂�h�~����ׂŁA�������ʼn�����Ă��܂��B�@�@���H�ɂ��Ă͐��������đ��Ă̕����������̐��x�Ŏd�グ���킯�ł͂���܂���B�@�ނ�����p���������ł���Ηǂ��̂ŁA���Ȃ�G�ȉ��H����������������܂����A��������ׂ��Ƃ���͉��������I�Ƃ����̂��{���ł��B�@���̌��ʐ����x�͏㕔�Ɖ����ōő�1mm�̃Y���I�Ƃ����ǍD�Ȍ��ʂƂȂ��Ă��܂��B�@���T�Ɏ��|�����]�I�̒��Ԏ��t���ł������ŋ�J���邱�Ƃ͂Ȃ��Ǝv���܂��B

����Ƒ傫�ȎR���z�����ȁI�Ƃ������������Ă���A�c����H�͗��T�I�������S�����̎����͓h������I�Ƃ����Ƃ���܂ŗ��܂����B

|

|

|

|

|

|

�ݒu�ꏊ�̃J�[�y�b�g�̐�o�����{�̑g�ݗ��đO�ɕK�v�ł��B�@�J�[�y�b�g�܂�Ԃ����c���ב�����10mm�Z���ؒf���܂��B

|

|

�J�[�y�b�g����������B�@�����ۂ�������͎̂����X�s�[�J�[����ŋz���ނƂ��Ďg���e�уt�F���g�ł��B

|

|

|

|

|

|

|

|

���̑e�уt�F���g�͑�����35mm�傫���ؒf���Ă����܂��B

|

|

�e�уt�F���g�����ƃR���p�l�̏����I�o���܂��B�@���̏�ɐݒu�Ƃ����킯�ł��B

|

|

|

|

|

|

|

|

�X�Ɏ���ɑł�����ł������J�[�y�b�g�Œ�̔���菜���ď��������B

|

|

�J�[�y�b�g��蔲���������ɑ���𗎂Ƃ����݂܂����A���[�͏\�Z���`���Ă����܂��B

|

|

|

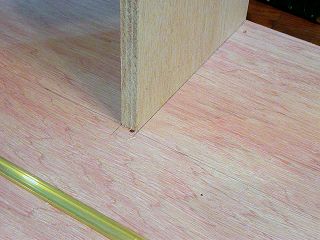

��ԍ��[�̑��ɌŒ�I��؍H�{���h�ƃl�W�ŌŒ肵�܂��B�@�I�̉��̕����͕ǂɃl�W�~�߂��邽��L���^�ɂȂ��Ă���A�Б����Œ肵�������Ō��\������Ȃ��Ȃ�܂��B |

|

|

|

|

�@

|

|

���̍��[�I��ǂɊė��Ă����܂����B�@���̂܂܂ł͓|��Ă��܂��̂Ŏc��̑��ŗ}���Ă���܂��B�@�����ĒI�������ɗ����Ă��邩�ǂ��������U��Ŋm�F���܂��B�@���㕔�Ŗ�2mm��O�̕��ɌX���Ă��邱�Ƃ�����܂����B�@����͂��̑����Œ肷�鎞�ɏC�����܂��B

|

|

|

|

|

|

|

|

���ɑ�������̕Ǖ����ɉ����������ݍ��݂܂��B�@�����č�����2�Ԗڂ̑����Œ肵�Ă���A���[���Ƒ����20cm���ړ����܂��B�@���̏�̑��Ȃǂ͂��Ȃ肮����܂��̂ŐT�d�ɂ��܂��B�@

|

|

�����ăX�y�[�T�[�i�c�Ɍ����邱�����F�̒����j���Ԓ��̏�Ƀl�W�~�߂��Ă����܂��B�@�i�Ԓ��͎��O�̒����ʼnE�̕ǂ���406mm�̏��ɂ��邱�Ƃ������Ă��܂��B�j

|

|

|

|

|

|

|

|

�����č��[�̑��Ƒ�����l�W5-6�{���g���ČŒ肵�܂��B�@�������������Ăѕǂɉ����t���܂��B

|

|

������3�Ԗڂ̑��ɌŒ�I��؍H�{���h�ƃl�W���g���ČŒ肵�܂��B

|

|

|

|

|

|

|

|

��������̏�Ɉړ����A�������܂����A���̂悤�ɑ���̖_�{�ɗ��Ƃ����݁A���ɂ��̏�̒I�̖_�{��A���A�����Ă��̏�̒I�̖_�{�ƘA���Ƃ����悤�ɁA������Ƃߍ���ōs���܂��B

|

|

���S�ɛƂ肱�獶������50mm�l�W���ߑł��ɂ��Œ肵�܂��B�@�E�[�̑������l�Ȏ菇�ł��A��l�őg�ݏグ�čs�����Ƃ��\�ł��B�@���ӂƂ��Ă͒��������Ɍ��Ԃ�����Ƃ��ꂪ�ݐς���ď�̂ق����L�������悤�ȒI�ɂȂ��Ă��܂��܂��B

|

|

|

|

|

|

�������ĉ��̒I�̑g�ݗ��Ă��������܂����B�@�J�[�y�b�g�̐ؔ������珉�߂Ė�8���Ԋ|��܂����B�@�\�����H�ɖc��Ȏ��Ԃ��|�����̂ɔ�ׂ�Ƒ�ϒZ���ԂɏI��܂��B

|

|

|

|

|

|

�����x�̊m�F�ł��B�@���E�����͂����̒ʂ�قڊ����ŁA�㕔�Ɖ����Ƃ̂����1mm�ȓ��ł����B�@�قڊ����̎d�オ��ł����A���̌�{�̂��Ɖ��ɌŒ肵�܂����B�@�Œ���͉��̕ǖʂ�75mm�̃l�W��6�ӏ��B�@���̕ǖʂ�5�ӏ��ŁA�S����������Ȃ��Ȃ�܂��B

|

|

|

|

|

|

��O�̃X���C�h�I�Ɖ�]�I����芸�����ڂ��Ă݂����ł��B�@���̎p��

������̂��ړI�ł͂���܂��ق��ƈ���S�A�傫�ȒI�ł��邱�Ƃ�������ɂȂ�Ǝv���܂��B�@�@�c��͓V�̌Œ�A�ړ��I�̗��\��A�����Ĉړ��I�̒���������݂̂ł��B

|

|

2005/07/15

���삻�̂U

�{�̑g���Ă̍ŏI�R�[�i�[�ɓ���܂����B�@�V�ɂ̓X���C�h�I�̏㕔�ԗւ�}������a��˂Ȃ�܂��A��p�̃��[���͒�������ϒ����Ė��ʂ������̂Ńz�[���Z���^�[�Ŕ̔�����Ă���A���~�̉����o���ނ��g�����Ƃɂ��܂����B�@�f�ʂ�L�^�ŕ�9mm�A������0.8mm�����Ȃ��ؚ��ȕ��ł����A����ɓ�����ԗւɂ͑傫�ȗ͂��|��킯�Ȃ��̂ŏ\���ς�����Ǝv���܂��B�@�����̓h���s�V��1820mm�Őؒf���邱�ƂȂ��g���܂��B

�a����͂�͂�d���g���}�[���g���܂������A�؍핝��[���������[���̎����傫���̂ŁA15mm�̃X�g���[�g�r�b�g���g���A���}�̂悤�ɃK�C�h�̔��Œ肵�ĉ����ł��ꂼ��̃K�C�h�ɉ��킹�Đ؍킵�Ă��܂��B�@�h�����邭�炢�̐؍�����o�Đ؍풆�Ƀg���}�[����̉��≡�ɂ����̋������܂�ׁA��x�ł͐��m�Ȑ؍�͕s�\�ł��̂ŁA��x�ڂ��I�������ⴂŋ����̂��Ă�����x�������Ă��Ȃ��ƂȂ�܂���B

�f��L���^�̃A���~�̉����o���ނ�5���d���^�G�|�L�V�ڒ��܂œ\��܂����B�@�}�̒ʂ�ɐ؍킷��ƃA���~�̌��݂�0.8mm�ł��邽�߁A�ڕW�Ƃ���20mm�̓��������傫���Ȃ�܂����A�\��t����ےʏ�̓N�����v�ň������鏊������͉��������ɉ������Ă������ɂ��Ă��܂��̂Ŗ����x���Ⴍ���Ԃ��G�|�L�V�ڒ��܂����߂�i�D�ɂȂ�܂��B�@���̈ד������͂��ɋ����Ȃ茋�ʂƂ���20mm�ɂقڋ߂��l�ɂȂ��Ă��܂��B�@�G�|�L�V�̏ꍇ�[�U���ʂ�����܂����炱��Ȃ������\�Ȃ킯�ŁA�؍H�{���h�ł͂����͍s���܂���B

�@�o���オ�����V��{�̂̏�ɍڂ��ĉ�����l�W�ʼn��~�߂��܂����B�@�����ăX���C�h�I�̏㕔��

�@�o���オ�����V��{�̂̏�ɍڂ��ĉ�����l�W�ʼn��~�߂��܂����B�@�����ăX���C�h�I�̏㕔��

�@�����Ɏԗւ�2���Œ肵���������Č��܂����B

�@���ɃX���[�Y�Ɉړ������ɓ����鏊���Ȃ��ǍD�������̂ł����A2�̒I�̂����ЂƂ͒����`��

�@�͂Ȃ��A���s�l�ӌ`�ɘc��ł��邱�Ƃ�����܂����B�@�����ЂƂ̘c��ł��Ȃ����ƕ��ׂ�ƁA��

�@���ŐڐG���Ă���̂ɉ����ł͖�����i18mm�j�̌��Ԃ��Ă��܂��܂��B�i���̐}�Q�Ɓj

�@�p�x�ɂ��������0.5�x���̋����Ȃ̂ł����A���������邾���ɖ����ł��܂���B

���̋���������p�x��ς���ƍ��}�����̂悤�ɂȂ�܂��B�@�ȎڂĂČ���Ɗm���ɂ��̂悤��4.5mm�̃Y�����m�F�ł��Ă��܂��B�@�Б��̎ԗւ�4.5mm��������悢�悤�ɂ��v���܂����A����Ȃ��Ƃ�����Ə㕔�̃��[���ɖ{�I���������Ă��܂��̂ŕs�ł��B

�����Ȃ���������F�X�l�����̂ł����A���Ȃ��Ƃ��ޗ��ؒf���̒��p�x�s�ǂ�ڍ����̃~�X�Ƃ͍l�����܂���B�@���蓾�邩������Ȃ��Ƃ����z���Ȃ̂ł����A�X���C�h�I��g�ݏグ����ɖ؍H�{���h�����S�d������܂ł̊ԏꏊ���Ȃ��ė��ĂĂ��܂������Ƃ������ł͂Ȃ����ƍl���Ă��܂��B

�O�ʂ̒I�ɂ͗���\��܂��̂ŁA���̍ۂɋ����I�ɏC���������l�����܂����A��둤�̘c�݂͂���ł悢�Ƃ��Ă��I�g�O�ʂ̘c�݂͏C��������Ȃ��ł��傤�B�@�����ŏ��X�ʓ|�ł������̎���g���Ęc����菜�����Ƃɂ��܂��B�@�@�A�C�f�A�Ƃ��Ă͎��̒ʂ�ł��B

�}�̒��Ŏ������v�Z��̑Ίp���́A�Ђ���ł���I�������̑Ίp����2,287mm�ƁA�����������`�ƂȂ����ꍇ�̑Ίp��(2,282mm)����5mm�����Ȃ��Ă��܂��B�@�@�����ł��̑Ίp���ɉ����Ė_���Œ肵�l�W�~�߂���Ƃ��Ίp����5mm�Z���Ȃ�悤�����ɏk�߂Ă��܂��B

���̌�ڍ����������M���؍H�{���h�������Ă��Θc������I�I�@�Ƃ���������Ƃ����r�Z�ł��B�@�@���̕��@�͖؍H�{���h�̔M�œ���Ă��܂��Z�����t�p�������̂ŁA������̏ꍇ�o���Ă����Ƃ悢�e�N�j�b�N�ł����A��قǂ���������ʐ^���Q�Ƃ��ĉ������B |

�c�̏C�����I�������ŗ���\��؍H�{���h���d������Ԃɉ�]�I�̒��Ԃ̎��t�������܂����B�@��ϒ��J�Ȏ��t���̐����Ǝ��t���悤�e���v���[�g�̂��A�ŁA�u�Ă����萶�ނ��Ղ��v�̂��Ƃ킴���̂��̂̂悤�ɖ��������܂ōς݂܂����B�@�A���^���̒I���X����\���Ă��܂��Ɨ����̗l�q�������Ȃ��Ȃ��Ă��܂��̂ŁA�\��Ȃ��܂܊e���̋���m�F���Ă��܂��B�@�]���Č�ʼnd���傫���Ȃ������ɒ��Ԃ̍Ē���������K�v�������܂����A����̓h���C�o�[1�{�ʼn\�ł��B

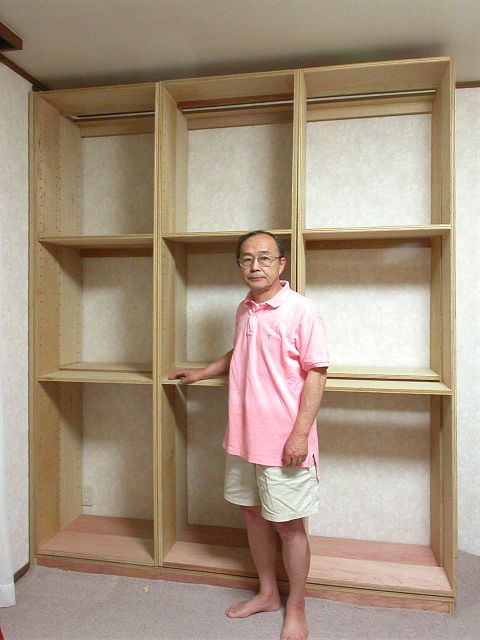

�Ƃ������Ƃł܂����\��A�����ω��H�A�I�Ƀ_�{���Ƃ肱�ލa����Ȃǂ̃}�C�i�[�ȍ�Ƃ͎c���Ă��܂����A�\���A���i�����͑��Ċ����������܂����B�@��]�I�A�X���C�h�I�̍쓮�̗l�q����قǓ���ł��������������܂��̂ŁA���[���������Ă���������Ǝv���܂��B

|

|

|

|

|

|

�㕔���[���Ƃ��Ďg�p�����A���~�����o���ށB�@��9mm�A����0.8mm��2�{�g���܂����B�@��ωؚ��ł����傫�ȉd���|��킯�ł͂Ȃ��̂ŁA�[���g���܂��B

|

|

����̐��@�̍a���g���}�[�Œ���A�G�|�L�V�ڒ��܂�L�^�̃A���~�����o���ނ�\��t���܂����B

|

|

|

|

|

|

|

|

����X���C�h�I�̏�ʂɂ͏㕔�p�̎ԗւ��Œ肵�܂����B�@�O������͒����ɌŒ肳��Ă��܂��B

|

|

���̃A�b�v�̗l�q�ł��B�@3.5�� 16mm�^�b�s���O�l�W2�{�ŌŒ�Ƃ����ȒP�Ȃ��̂ł��B

|

|

|

|

|

|

|

|

�����ăX���C�h�I��ʂ̗\�߉��H���ꂽ�茇���ɉ����p�ԗւ𗎂Ƃ����Œ肵�܂��B

|

|

���̃A�b�v�ł����A��͂�3.5�� 16mm�^�b�s���O�l�W2�{�ŌŒ肵�������̊ȒP�ȗ��ߕ��ł��B

|

|

|

|

|

|

�V���ŏ㕔�ɏ悹�ď���̈ʒu�ɉ��~�߂��A�X���C�h�I2�{��}�����܂����B�@��σX���[�Y�Ɉړ�����̂ł����A�Ȃ�ƉE���̒I�͒����`���畽�s�l�ӌ`�ɘc�݁A�����i������͐��m�Ȓ����`�ɂȂ��Ă���B�j�̏㕔�ɐڐG��������i���F����j�A���͖�18mm�̌����i�Ԗ���j���o���Ă��܂��܂��B

|

|

|

�����ő�Z�ł����A�Ίp���������Ȃ��Ă��܂��Ă��镔���ɁA�Ίp����5mm�Z���Ȃ�悤�͂������Ė_���l�W�~�߂��܂����B�@����͗��ʂɎ{���K�v������܂��B�@

���̑Ίp����5mm�Z���Ȃ�悤�ɂ����̂��́A�O�����������������������B

���̌��ʋȎڂŊm�F����Ƃقڐ��m�Ȓ��p�ƂȂ��Ă���A�p�x�̋����������ł������ƂɂȂ�܂��B�i�E�̎ʐ^�j |

|

|

|

|

�@

|

|

�@

|

|

|

|

|

|

|

|

���̏�Ԃ�ۂ����܂܃w���[�h���C���[�i���͉Ɠ����g���Ă��鏗���p�̂��̂��g���܂����B�j�Őڍ������𗼖ʂ�����M���܂��B�@�ڕW�͖؍H�{���h�������60���ȏ�ł����A�����܂ł����Ȃ�ɂ͌��\���Ԃ��|��܂��B

|

|

�؍H�{���h�ɂ��ڍ�����8�ӏ��̗��ʂ����M���ă{���h����������1���Ԃقnjo���Ă���A�����̖_����菜���ė���\���Ă��܂��܂��B�@����ő�Z�ɂ��c�����������ł��B

|

|

|

|

|

|

�X���C�h�I�̗��ڒ��㊣�������Ă���Ԃɉ�]�I�̒��Ԃ��Œ肵�܂��B�@���Ԃ̃p�b�P�[�W�̒��ɂ͒��Ԏ�t���p�̃e���v���[�g�Əڂ����������������Ă���A�����ɏ]���Ǝ��ɊȒP�ɍ�Ƃł��܂��B

|

|

|

�܂��������Ԃ̃e���v���[�g��I�ɓ��ĂăL���Ńl�W�ʒu���L���܂��B�@���R�Ȃ��炱�̕��@�ŏ㕔�[�y�щ����[���瓙�����̈ʒu�ɒ��Ԃ����t�����ƂɂȂ�܂��B

�㕔/�����̔������Ԃ��l�W�~�߂��܂����B�i�E�ʐ^�j

�g�p�l�W�͕t���̕��ł͂Ȃ����������̂�����ƒZ��3.5�� 16mm���g���Ă��܂��B�@���͈����������x��傫������ׂɍŏI�I�ɂ�M4�̃{���g�ŌŒ肷�邱�Ƃ�O���ɂ����Ă��܂����A���������삷�邩�̊m�F�ׂ̈̉��~�߂Ƃ����킯�ł��B |

|

|

|

|

�@

|

|

�@

|

|

|

���ɖ{�̑��i���g���j���Ԃ̃e���v���[�g�Ăăl�W�ʒu���L���ŋL���܂����B�@���̎�����3mm�̔��͂��ݕW�����3mm��ɌŒ肷��悤�ɂ��Ă��܂��B ���ɖ{�̑��i���g���j���Ԃ̃e���v���[�g�Ăăl�W�ʒu���L���ŋL���܂����B�@���̎�����3mm�̔��͂��ݕW�����3mm��ɌŒ肷��悤�ɂ��Ă��܂��B

���[�J�[�̎d�l�ł͉�����3mm�̌��Ԃ��o��悤�ɍl�����Ă��܂����A���̐v�ł͉E���̃X���C�h�I�ɍ��킹��6.5mm�̌��Ԃ��o��悤�ɂ����ׂł��B�@��0.5mm�̌덷�������܂����A���Ԃ̏㉺�����ł��̍����C���\�ł��B

�㕔�̒��Ԃ̈ʒu�̓e���v���[�g���g���Ă��̂܂܌��߂Ă��܂��B�@������3.5�� 16mm�̃l�W�~�߂ł����A�ŏI�I�ɂ�M4�̃{���g�ɒu�������܂��B�@�i�E�̎ʐ^�j |

|

|

|

|

|

|

�@

|

|

|

|

|

|

|

|

��]�I��{�̑����Ԃɗ��Ƃ����݂܂����B�@�܂��c�������I�������E���̈ړ��I���}�����܂����B

|

|

���̉E���̈ړ��I�͂����̒ʂ�c�̕���I���s���A�����ɂ������傫�Ȍ��Ԃ��Ȃ��Ȃ�܂����B

|

|

|

�ȉ���4���̎ʐ^�ʼn�]�I�A�ړ��I�����ĉ��̒I�ɃA�N�Z�X����l�q�������������B |

|

|

|

|

|

�@ |

|

|

|

|

�܂����̉摜���N���b�N����ƁA��L4�R�}�ł���������������]�I�A�X���C�h�I�̈ړ��̗l�q��ł������������A���\���⓮��𗝉����Ă���������Ǝv���܂��B

�����������ɂ�Quick Time���K�v�ł��B�@

�������łȂ���������������_�E�����[�h���ăC���g�[�����Ă��������B

|

|

2005/07/22

���삻�̂V�@�i�g���u�������I�I�j

�Ō�̍�ƂƂ��ĉ��̌Œ�I�����̓h�����{���A��]�I�ƃX���C�h�I�̗���\���Ă�������h�������悤�Ƃ��܂��������A���̑O�ɉ�]�I�̊ȒP�ȑωd�e�X�g�����Ă�������20kg�̃_�~�[�E�G�C�g��p�ӂ������ɓ���܂����B�@20kg�̉d�Ƃ����̂ɂ͎��̗��R�ł��B

���[�J�[���K�C�h���C���Ƃ��Ĕ��\���Ă��钱�Ԃ̍ő�d��30kg�ƂȂ��Ă��܂��B�@�I�̍ŏI�I�Ȏ��d��23kg�ʂƗ\�����Ă��܂����A���݂͍����ς̒I�������Ă��Ȃ���13kg�ʂɂȂ��Ă��܂��B�@�����20kg�̃_�~�[�E�G�C�g��ςނ̂Œ��Ԃɑ��鑍���ׂ�33kg�ƂȂ�O�q�̐����ő�d��10%�I�[�o�[���܂����A����Œ��Ԃ��j�����邱�Ƃ͐悸�l�����܂���B�@�ϒI�𑍂đ}���������ɂ�10kg�̎��[���d�ʂɂ����Ƃ��Ɠ����ɂȂ�܂��B

���̌��ʂ͒��Ԃ̓���ɂ͑S���ُ킪����܂���ł������A���Ȃ����݉����Ȃ������̂ł����A�I�̘g���̂��̂��傫�ȝ��݂����A�ƂĂ����̂܂܂ł͎g�����ɂȂ�Ȃ���ԂɂȂ��Ă��܂��B�@����͑z���ȏ�̎��Ԃł���A�P����K�v�Ƃ��܂��B

|

���̏ڂ����͍��}�̂悤�Ȃ��̂ŁA�ł������������ł���20kg�̉d���E���Ɋ����ł��B

�I�̏㕔�E�p��30mm���O���ɓˏo���A�E��������2mm����яo�Ă��܂��B�@�����Ē�̉E�[�͖�3mm����ł��܂��B�@����������\���Ă��Ȃ���A�E���㕔�̑O�X���ۂ͋N���Ȃ��ł��傤���A��̒��݂͂����Ƒ傫���Ȃ�ł��傤�B

���݂Ƀ_�~�[�E�G�C�g�̈ʒu�𒆉��Ɋ��ꍇ�ɂ́A�E���㕔�̓ˏo��20mm�ɁA�����Ē�̒��ݍ��݂�2mm�Ɍ������܂��B�@ �X�Ƀ_�~�[�E�G�C�g�����[�Ɉړ�����ƉE�[�㕔�̓ˏo��9mm�A��̒��ݍ��݂͂قڃZ���ƂȂ�܂����B

�܂��d��10kg�Ɍ��炵�����ɒu���������i�����10���̍����ς̒I��lj��������Ƃقړ����ɂȂ�܂��B�j�A�E���㕔�̓ˏo��10mm�A��̒��݂�1mm�ł����B

���݂̉��P��̑O�ɖڕW�Ƃ��鐔�l�����ݒ肷�邱�Ƃɂ��܂��B�@�@�I�̑��d�ʂ͑O�q�̂悤��23kg�ɂȂ�܂������̂���10kg�͍���̃e�X�g�̒��ł͑������Ă��Ȃ������ς̒I���ł��B

�]���Ď��ۂɂ�10kg�̎��[�����ڂ���ƃe�X�g�Ŕ����������݂��o�邱�ƂɂȂ�܂��B�@10kg�Ƃ����̂͗]��ɂ��������̂ł�����Ȃ�Ƃ�15kg���x�܂ő��₵�Ă����Ȃ��悤�ɂ������I�Ƃ����̂���]�ł��B

���������̎��̒��Ԃւ̉d��38kg�ƂȂ�܂��̂ŁA�}�[�W�����l�����Ă����E�ɋ߂��Ǝv���܂��B�@���̂悤�ȑO��ŁA���P��̃A�C�f�A�����̂悤�ɍl���܂����B |

�@�@�P�D�I�g�̊p�̖،��ʂɕ⋭�̋�����\��t����B�@(���̐}�Q�Ɓj

�@�@�P�D�I�g�̊p�̖،��ʂɕ⋭�̋�����\��t����B�@(���̐}�Q�Ɓj

�@�@�Q�D�I�g�̊p������L�����\��t����B�@(���̐}�Q�Ɓj

�@�@�R�D�ꕔ�ɝ��ݖh�~�̔�lj�����B�@(�E�̐}�Q�Ɓj

�@�@�S�D�����ς̒I�̐��ʂ����炷�B

�@�@�T�D�����ϒI�̌y�ʉ���}��B

�@�Ƃ��������ł����A�P�D���Q�D�̕��@�̏ꍇ�A�p�����͂���ł悢�Ƃ��Ă��A�I���c��ł���

�@����ʂ��o�Ȃ��\��������܂��B�@���̓_�ł��R�D�̕��@���L����������܂���B

�����S�D�͏��ɓI�ȕ��@�ŁA�����ϒI1����1kg����܂�����A�����Ɍ��炵�������ŁA5kg���[���̏d�ʂ𑝂₹�܂��B

�T�D�̕��@�͍ł����ʂ��o�₷���̂ōŌ�̎�ƂȂ�܂����A�I���t���b�V���\���Ƃ���Ύ����\�ł��B

�ȏ�̒����畔�ނ��w�����Ȃ��ŏo�����R�D��悸���������ʁA�_�~�[�E�G�C�g���E�Ɋ����㕔�̓ˏo��30mm����12.5mm�Ɣ����ȉ��Ɍ����A�_�~�[�E�G�C�g�𒆉��ɏ悹���ꍇ�ɂ͖�20mm����7mm�Ɍ����A�����č��Ɋ����ɂ�9mm����2mm�Ɍ����Ƒ啝�ɉ��P����Ă��܂��B

���̕⋭�̌��ʂ͑�ϗǂ������łȂ��A��]�I�͊J���߂̍ۂɒI�ɍڂ������̂����藎���Ղ��̂����̕⋭������~�߂ɂȂ�A���[���ɂ���Ă͈�ΓɂȂ�܂��B�@�@�����ŕ⋭���㕔�ɂ��lj����ĝ����x�����߂܂����B�@�A����ɒlj������⋭�̕��͝��ݖh�~�̊ϓ_����͕��͍L�������ǂ��̂ł����A���̏o�����ꂪ�e�ՂłȂ��Ȃ�̂Ŕ����̕��Ƃ��܂����B

�����čēx�_�~�[�E�G�C�g���悹�܂������A�_�~�[�E�G�C�g�̏d�ʂ�26.8kg�v���X�I�{�̂̏d�ʂ��⋭��lj����邱�Ƃɂ��2.2kg��������15.2kg�ƁA���Ԃւ̕��ׂ�42kg�ɑ啝�A�b�v���Ă��܂��B�@�܂��������l���č���̓_�~�[�E�G�C�g�͒����ɏ悹�܂����B

�����Ă��̌��ʂł����A�㕔�̓ˏo����1.5mm�A�����̒��ݍ��݂���1mm�Ƒf���炵�����ʂɂȂ��Ă��܂��B

����������ƍX�ɝ��݂����P�ł��Ă��Ƃ��Ă��A���Ԃւ̉d�͂��łɐ����l�����Ȃ蒴���Ă���ׁA���̒��Ԃ��g�����肱�̒��x�ŗǂ��Ƃ��ׂ��I�Ɣ��f���܂����B

�c�鍂���ς̒I�̑}��������8������܂�����A�ő��18-19kg�̎��[�����ڂ����邱�ƂɂȂ�܂��B�@�����đ傫�Ȓl�ł͂���܂��A�y���Ă����镨�͌��\����܂����疳�ʂȃX�y�[�X�ɂ͂Ȃ�܂��܂��B

�Ƃ������Ƃňꉞ�������Ƃ���h���s���܂����B�@���̌Œ�I�̓h���͂قڏI���Ă��܂����A�I�̖�������ϑ�������2��h��Ƃ͌����ǂ��Œ�I��0.7���b�g����2�{�B�@�e�ړ��I��0.7���b�g���ʂ�1�{�ƍ��v5�{���g���܂��B

�h������n���ɂȂ�Ȃ��̂Ɗ������Ԃ��l����đ����i�߂����̂ŁA�����ł�2�N�Ԃ��ق������炩���ɂ��Ă����莝���̐����y�C���g���g�����Ƃɂ��܂��B�@���炭����g��Ȃ���Ύ̂Ă邵���Ȃ��ł��傤����A�p�����p�̂���ł��B�@�@���_������h���̏�v���ł͖����ɂ͂��Ȃ��܂��A���p�������m�ۂł���Ζ��Ȃ���i�Ȃ̂ł��̕ӂ�͖ڂ��Ԃ�܂��B

�ȉ��͂����̌o�߂̎ʐ^�ł��B

|

|

|

|

�@�@�@�@�@�@�@�@�@���̌Œ�I�̓h�����ς܂���O�̈ړ��I2�̗���\��t���A�h���O�̍ŏI�m�F�Ƃ�

�@�@�@�@�@�@�@�@�@����A��]�I�̕������ɓ������̂ł����H

|

|

|

|

|

|

20kg�̃_�~�[�E�G�C�g�𒆒i�Ɖ��i�̒I�E���ɍڂ��ĝ��ݏ�Ԃ������̂ł����A�����̒ʂ�S�邽��L�l�ł��B�@�܂������ς̒I��10kg���ڂ�܂��̂ŁA����ł͎g�����ɂȂ�܂���B

|

|

|

|

|

|

����ł͂ƃ_�~�[�E�G�C�g�����Ɋ��̂ł����A����ł����Ȃ�̒I�̝��݂��������Ă���A���̂܂܂ł͎��g�p�ɑς����Ȃ��Ƃ̔��f�����܂����B

|

|

|

|

|

|

��v���Ă��ČŒ�I�ɕ⋭�����������ƃ{���h�Ńl�W�p���ČŒ肵�A�ēx�e�X�g���܂����B�@����̓_�~�[�E�G�C�g��27kg�߂��܂ő��ʂ����̂ł����A���ʂĂ��߂�I�I�@�����̂Ƃ���A�����͂��ȝ��݂����������Ă���܂���B�@���Ԃւ̕��ׂ��l������͂���ŗǂ��Ƃ��܂����B

|

|

|

|

|

|

�@�@�@�@�@�@�@�@�@��������S�Ƃ������ƂŁA�悤�₭�h���̍ĊJ�ł��B�@����͎莝���ɂ�����2�N�Ԏg

�@�@�@�@�@�@�@�@�@��Ȃ�����0.7���b�g����6�{�̐����y�C���g���g�p�B�@�p�����p�̂���ł����A6�{����

�@�@�@�@�@�@�@�@�@���ꂪ�ʂȐF�ł��̂ŁA����̍�H�H�̔z�F�ł��܂������Ƃ��Ă��܂��B

|

|

2005/07/29

���p����������

�g�����Ԃɑ������ǂ蒅������6�F��0.7���b�g���ʂ�z�����čŏ㕔�Ƒ���̉��ώ�����c���h�����ς܂��܂����B

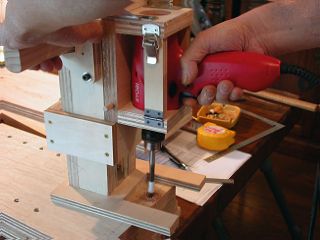

�܂��h��������A51���̍����ϒI�̃j�b�P���_�{�����Ƃ����܂��a���g���}�[�Ő؍킵�܂������A����ɂ͐�p�̃W�O������Ɛ���ǂ����܂����B�@12mm���̒[�ނ�ؒf���l�W�~�߂��������̊ȒP�Ȃ��̂ł����A���m�ȍa�x���\�ɂȂ��Ă��܂��B�@���̃W�O�̍\���͍��̐}�ƌ�قǂ����ɂȂ��ʐ^���Q�Ƃ��������B

�Ɠ��ɂ���`���Ă��炢4�����ɕ��U���Ă������i�������Ɏ��܂�܂�35%�ʂ̋X�y�[�X���c���Ă��܂��̂ŁA����̑����ɑ��Ă������Ή��ł������ł��B�@���̂��Ɨׂ̃v�����^�[�u����̓h�����ς݂܂����̂ŁA�ق��ƈꑧ���Ă��܂��B

|

|

|

|

|

|

�j�b�P���_�{���Ƃ肱�ލa��d���g���}�[�Ő؍킷�鎡��B�@�r�b�g�ɂ�12mmU���a�r�b�g���g���܂����B

|

|

������W�O��I�̒[�ɂ��̂悤�ɋ��݂܂��B

|

|

|

|

|

|

|

|

����������d���g���}�[����O�����̕��Ɉړ���������܂Ő؍킷��Ώ���̍a�ɂȂ�܂��B

|

|

2�ӏ��̍a��I���܂����B�@51���̒I�� x 4�� = 204�̍a��̂ł��̂悤�ȃW�O���ɂ߂ėL���ł��B

|

|

|

|

|

|

�I��}���������\�肵�Ă������i�����[�I�ɔ[�߂܂����B�@4�ӏ��ɕ��U���Ă����̂�2�ӏ��ɂ܂Ƃ߂邱�Ƃ��\�ƂȂ�A�o����������₷���Ȃ�܂����B

|

|

|

|

|

|

��]�I���J���ăX���C�h�I�����Ɋ����ł����A���̒I�ɂ����̂悤�ɍI���������Ď��߂邱�Ƃ��\�ɂȂ��Ă��܂��B�@�����Ă܂�35%�ʂ͋Ă���A��Ƃ肪�c���Ă��܂��B�@���x�͏[���Ŏ��p���̋ɂ߂č������̂��������܂����B

|

|

���X�̉��ω��H���c���݂̂ƂȂ��Ă��܂����A�����ŃX���C�h�I�Ɖ�]�I�Ɏg�����������ɂ��Đ������āA���l�ȕ������ꂽ�����̎Q�l�ɂȂ�����܂Ƃ߂Ă����܂��B

�P�D�X���C�h���[�I

�@�@�X���C�h���[�I������ŁA����悤�ɍ��ꂽ�����g�p�������߂���̂́A�������[���A�㕔�Ɖ����̎ԗւ�3�_�ł��B

�@�@����ȊO�̏㕔�E�����p�X�g�b�p�[�A�㕔�p���[���́A�d�߂̖ؕЂ��p�����̓z�[���Z���^�[�Ŕ̔�����Ă���A���~

�@�@�̉����o���ނŏ[����p�\�ł��B

�@�@�����̎ԗւɂ��Ă͑ωd��1��10kg�̕���25kg�̕���2��ނ�����܂����A�I���t���b�V���\���ō��Ȃ��ꍇ��

�@�@�͒I���g�̏d�ʂ����Ȃ�̂��̂ɂȂ�܂������i���̏ꍇ�傫�����Ƃ�����13kg���܂����B�j�A���S������25kg�^�C�v

�@�@�i���̏ꍇ2�g���őωd50kg�ƂȂ�B�j���g�����ق����ǂ��Ǝv���܂��B

�@�@�㕔�ԗւɂ��Ă͖��ߍ��^�Ƃ˂��ŕ\�ʌŒ�^��2��ނ�����܂����A�I�̍\���ɂ���đI�ׂ悢�ł��傤�B

�@�@�ωd�͂ǂ�����g�p���Ă����ɂ͂Ȃ�܂���B

�@�@�������[���͌y�d�p�̂����i�A���~���j�Əd�d�p�i�^�J���j��2��ނ�����܂����A�A���~���̌y�d�p�͒�����

�@�@3,700mm������A�����������Ȃ��ꍇ�ɂ͖��ʂ������Ȃ�܂��B�@�@����d�d�p�͒�����1,800mm�Ƃ������ƂŁA��

�@�@�ʂ̏��Ȃ���ʓI�ȑ傫���ɂȂ�Ǝv���܂��B�@����Əd�d�p���[���Ɍy�d�p�����ԗւ�g�ݍ��킹�Ă�����ɍ\

�@�@���܂���̂ŁA���i�͎�����ł���������������߂��܂��B

�@�@�㕔���[���͎�����������@�����ł����A�K���ȃA���~�����o���ނ𗬗p�����������Ė��ʂ��o�Ȃ��Ǝv���܂��B

�@�@�܂��㉺�̃X�g�b�p�[�̓��[���ɛƂ肱�ނ悤�Ȗ̃u���b�N���o���ăl�W�~�߂���Ώ[���ŁA������p���i���g���K

�@�@�v�͂Ȃ��ł��傤�B

�Q�D��]�I

�@�@�ωd�̑傫�Ȓ��Ԃ���ɓ����OK�ł����A���Ȃ��Ƃ��㉺�̒��������͏o��������֗��ł��B�@�H�쐸�x���]������

�@�@�Ȃ����荶�E��O��̒����̕K�v���͂Ȃ��悤�Ɏv���܂��B�i�Œ�I�͉Ɖ��ɒ������Ă��܂����Ƃ��O��ł��B�j

�ȏ�ŏq�ׂ���������mini-Shop�ɂĎ��\�ł����A���[���ɂ��Ă͒����̂��ߎd���ꎞ�̑������팸���邽�߂ɑ��̏��i�̔����ɍ��킹�����ƍl���Ă��܂��B�@���̏ꍇ�[���Ƃ��Ă�3-4�T�Ԃ�������ł������������Ǝv���܂��B�@���[�����߂���ꍇ�ɂ͒ʏ�̑����ȊO�ɂ͎������Ƃ���\1,000�̕��S�����肢���邱�ƂɂȂ�܂��B

�ȉ��͂����̈ꗗ�ł����A���ޖ������Ȃ��Ă��镨�͍����g�p�������̂ŁA�ڍׂ͏�̉���������������B

|

| ���ޖ� |

�`��ڍ� |

�d�l |

���i�i�ō��݁j |

���� |

| �����ԗ� |

���������� |

�y�d�p�i�ωd10kg/1�j |

\245.- |

60�T�C�Y |

| �����ԗ� |

���������� |

�d�d�p�i�ωd25kg/1�j |

\1,050.- |

60�T�C�Y |

| �������[�� |

���������� |

����3,700mm �A���~���y�d�p |

���ް�F \965.-

���ݽސF \965.- |

���ɂ��ē�

�i�����̈ב����͍��z�ɂȂ�܂��B�j |

| �������[�� |

���������� |

����1,800mm �^�J���d�d�p |

\3,680.- |

���ɂ��ē� |

| �㕔�ԗ� |

���������� |

���ߍ��^ |

\455.- |

60�T�C�Y |

| �㕔�ԗ� |

���������� |

�\�ʎ��t���^ |

\202.- |

60�T�C�Y |

| 3������������ |

���������� |

�������d��30kg�܂�

(�F�F ���ް�A���ް�A�ް��ށj |

\3,050.- |

60�T�C�Y�i4�Z�b�g�܂Łj |

| ��L�̉��i��2005/07/29���݂̂��̂ł��B�@�ŐV���i�ɂ��Ă͂��₢���킹���������B |

�ǂ��ĉ��ω��H���ς݂܂����炻�̎ʐ^���f�ڂ������܂��B

---- �� -----

�@�@

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.

|