|

|

|

|

|

|

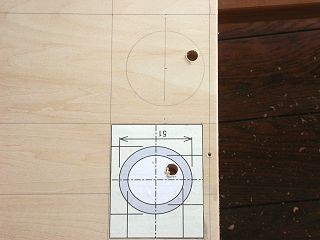

加工で一番面倒な部分は、FDD-1000を挟んで固定する上下の板です。 上部の板は楕円なので型紙を貼りジグソー(CJ-250)で内側の円に沿って切断します。

|

|

上部の板はジグソーでくりぬき後、コロ付きサジ面ビット(SJ-20G)で外側の楕円に沿った窪みの曲面としました。 ここにFDD-1000のお尻が嵌ります。

|

|

|

|

|

|

|

|

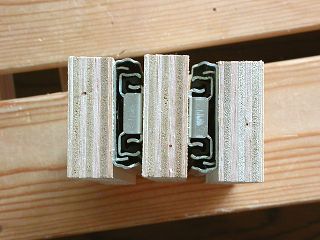

支柱1、スライドレール、スライド板1、スライドレール、支柱1、のサンドイッチ構造になるよう、スライドレールを3.5φ16mm トラスネジで固定しました。 中央のスライド板が僅かに上に突出しておりこちらが前方です。(反対側は引っ込んでいる。) こうすればスライド板2と支柱が擦れません。

|

|

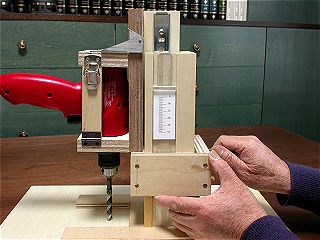

スライド板を少々移動させたところです。 ガタも無くスムーズに動きます。

|

|

|

|

|

|

|

|

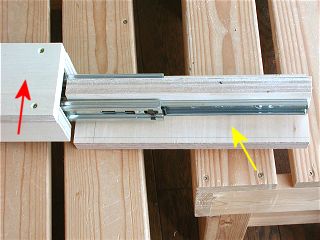

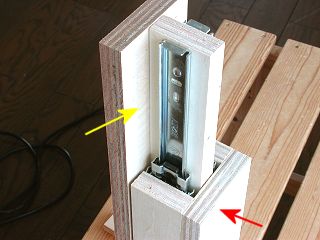

次にスライド板2(黄色の矢印部分)と支柱2(赤の矢印部分)を固定します。 仮止めに近いので35mmスレンダースレッドネジで固定しただけで、後でバラす予定ですから接着剤は使っていません。

|

|

|

|

|

|

|

|

台座を裏からネジ止めしました。 ここも接着剤はなしです。

|

|

スライド板を引き上げるとこのようになります。

|

|

|

|

|

|

|

|

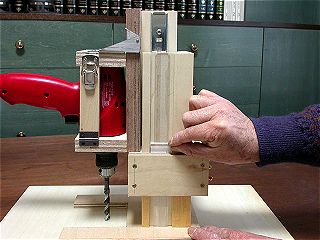

スライド板2の裏側からFDD-1000を固定するドリル押え1とドリル押え2をネジ止めしました。 最終的には上の押え板は蝶番を使いますが、試運転では取り外しが簡単に出来ない構造にしています。

|

|

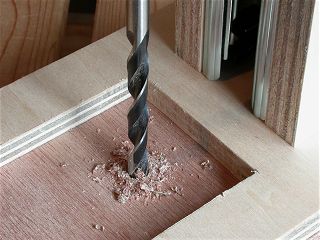

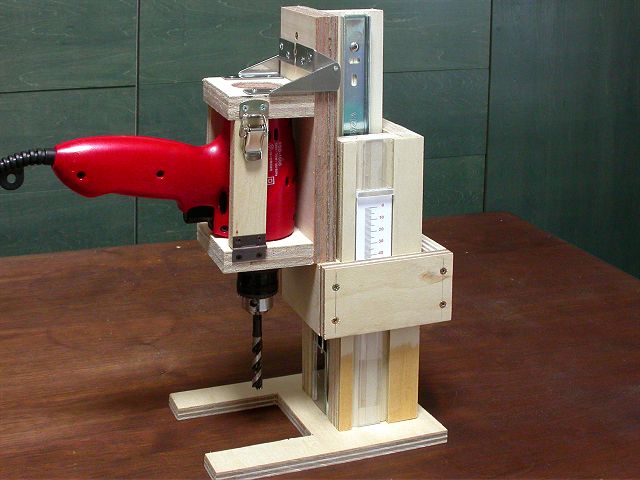

早速穴あけをしました。 直径60mmまでのドリルなら使えますが、FDD-1000ではそんなに大口径の穴は無理でしょう。

|

|

|

|

|

|

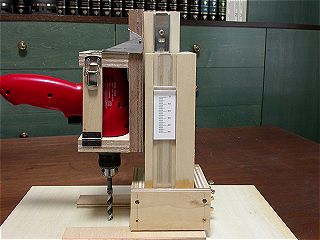

完成した動作テストの評価のためのアタッチメント。 充分な精度で垂直に穴をあけられます。 変な撓みやガタは全くありません。

|

|

|

|

作動試験の為に試作したアタッチメントのデモ

動画によるアタッチメントの上下移動と穴あけの様子を、

左の画像をクリックするとご覧頂けます。

音声を聴くと判りやすいですが、最初にドリルの上下動

のデモンストレーションを2往復お見せした後、穴あけ作

業の様子をお見せしています。

アタッチメントの台座は置いてあるだけですからアタッチ

メント全体を移動すれば穴あけ位置の調節が可能です。

(動画を見るためにはQuick Timeがインストールされて

いる必要があります。 お持ちでない方は、こちらから

無料版をダウンロードしてインストール後にご覧下さい。) |

|

|

|

|

|

|

|

電動ドリルを固定するのに使った部材。 通常の蝶番ではネジ止めしにくいので特殊な蝶番を使い、ロックにはパチン錠を使用した。

|

|

それらを使って組み上げた電動ドリルロック機構。

|

|

|

|

|

|

|

|

ロックされた状態で右横から見るとこんな具合である。

|

|

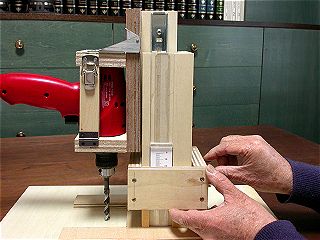

使い方を解説しよう。 先ずドリル押さえ板を上の方に上げておき、電動ドリルを差し込む。

|

|

|

|

|

|

|

|

そして押さえ板を手前に倒し、ドリルのお尻にすっぽり嵌るようにする。

|

|

次に左右のロック板を起こしてパチン錠でロックする。 電動ドリルは多少回転するが実働上の問題はない。 更に締め付けたければ、押さえ板に3mm厚程度のスポンジを貼ればよいと思う。

|

|

|

|

|

|

|

|

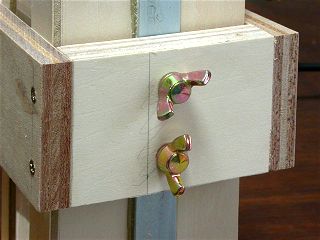

こちらはM6 20mmの蝶ネジと爪付きナット各2個。 掘削量ストッパーのロック機構に使った。

|

|

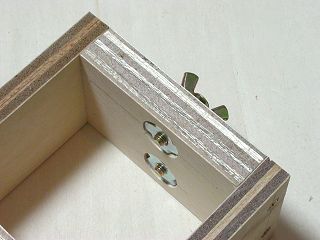

ストッパーの枠を構成する裏板に爪付きナットを叩き込んだ。 表面が出ては具合が悪いので、フォスナービットで1.5mm程削り込んである。

|

|

|

|

|

|

|

|

掘削量ストッパーの枠が完成した。 端材の合板利用だ。

|

|

蝶ネジを締めこんだところで、先端が2mm程出っ張る。

|

|

|

|

|

|

|

|

支柱2の中央に厚さ3mmの鉄板をエポキシ接着剤で貼り付けた。

|

|

掘削量ストッパー枠を装着。 蝶ネジの先端は鉄板に当たるため強固にロックできる。

|

|

|

|

|

|

|

|

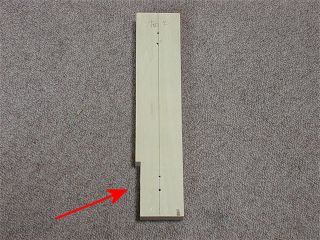

素うどん設計からの手直しのひとつ。 スライド板1の下部を欠き取る必要がある。 写真にはないがスライド板2の下部も60mm切り落とす必要がある。

|

|

支柱前面下部60mmはプラスチック板をレールに貼り付け、切削屑が入らないようにした。

|

|

|

|

|

|

|

|

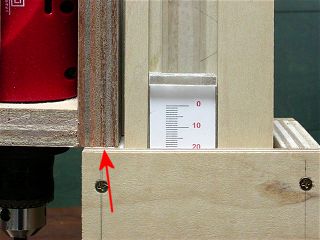

Excelで自作した正確なスライド目盛り板をプラスチック板貼り合わせで作り取り付けた。 目盛り板はフリーストップで上下できるようになっている。

|

|

掘削量ストッパー使用法の説明。 先ず穴をあける部材にドリルの先端を当ててやる。

|

|

|

|

|

|

|

|

掘削量ストッパーがスライド板2に当たるよう上げて蝶ネジを軽く締める。

|

|

そうしたらメモリ板をスライドし0mmの所が掘削量ストッパーの上縁にくるようにする。

|

|

|

|

|

|

|

|

蝶ネジを緩めて希望する穴の深さになるよう下げる。(ここでは20mmにセットした。) そして蝶ネジを十分に締めこむ。

|

|

穴をあけ始めこれ以上下がらないところまであけると(矢印)、そこが20mmの深さになる。

|

|

|

|

|

|

無骨な外観ながら(ドラクエに出てくるゴーレムみたい??)実用性、精度、強度はぴか一に仕上がったと思う。

|

|

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.