|

|

|

|

|

|

ソーガイド付属のガイド板を取り付ける正常な方向はこうなっていますが?

|

|

それを改造無しに上下逆さに取り付けることが出来ます。

|

|

|

|

|

|

|

|

そうするとこのような傾いた板の上部に引っ掛けてソーガイドが落ちないようになります。 これを利用してジグを作ります。

|

|

16度(左)と29度(右)の傾斜を持つ三角板を切り出し上板と補強板を取り付けただけのジグです。

|

|

|

|

|

|

|

|

ソーガイドはこのように上板に引っ掛けて使います。

|

|

ジグの背面から見た様子。 引っ掛かっている状態がお判りになると思います。

|

|

|

|

|

|

|

|

試に切断して見ました。 ソーガイドを支える腕が写っていませんが、撮影上の都合であり実際にはソーガイドを支えないとなりません。

|

|

前方から見るとこんな具合です。 これで切断角度は、ソーガイドの傾き(45度)+ジグの傾斜(29度)の74度になります。

|

|

|

|

|

|

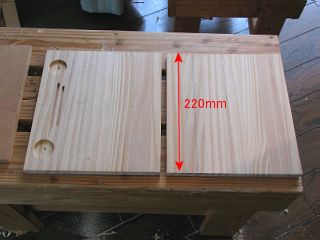

製作したジグはそれぞれ220mmの長さを一回切断すればお払い箱となる正に一過性の物ですから手持ちの端材でお金を掛けずに作りましたが、十分な高精度切断を実現できます。

|

|

|

|

|

|

|

|

連結板を切り離してしまってからでは加工しにくい部分を先にやります。 前部にある自動車のラジエターグリルを思わせる2本のスリットを電動トリマーにて彫りこみました。

|

|

更にヘッドライトらしき物を埋め込む部分に30φ 5mmの穴をフォスナービットを電動ドリルアタッチメントに取り付けてあけました。

|

|

|

|

|

|

|

|

切り離しの最初の作業は幅を220mmで切断ですが、この寸法精度は重要です。 私は0.2mm程度以下に収まるよう慎重に切断しましたが、直角精度も重要です。

|

|

そして問題の斜め切断。 材料の上にジグを載せ位置を調節した上で、バクマクランプで挟んでジグと材料が動かないよう固定しました。

|

|

|

|

|

|

|

|

縦引きを横引きの翔265でやるので切りにくい感じはありますが、ソーガイドを切断に従い少しずつ移動させながら切り進みます。

|

|

2回の斜め切断と直角切断を終了し、6枚の連結ブロック用部材を切り出しました。

|

|

|

|

|

|

|

|

斜め切断を施した3枚の板のアップ。 前回の説明どおり真中の板は切断時には上下が反対でした。 従って斜め切断は2回で済みます。

|

|

接合開始。 圧着保持が殆ど出来ないのでエポキシ接着剤を使い隙間が残らないようにしています。

|

|

|

|

|

|

|

|

上板の延長接合でこれも圧着保持できませんのでエポキシを使い出来るだけ密着させているだけ。 光って見えるのは大板の上に敷いたキッチンラップで、はみ出た接着剤で台板にくっ付いてしまうのを防止しています。

|

|

天板部分をこの上で接着した後部ブロックに接着。 天板と後部の底の板は直角をなすので、直角接合ブロックを介してクランプで接着位置を保持しています。 これもエポキシ接着剤使用。

|

|

|

|

|

|

|

|

前部のL型をしたブロックだけは圧着保持が出来ますので、木工ボンドを使いました。

|

|

一晩寝かして完全に硬化後クランプを緩めました。 ここまでで1日作業になっています。

|

|

|

|

|

|

|

|

作業中の写真は載せませんが、木工あら目ヤスリと替刃式ヤスリを使ってはみ出た接着剤の削り落としと成形作業をやりました。(1日仕事となりました。)

|

|

前面ブロックのアップ。 上下方向を緩い曲面としましたが、柔らかさが出てきたように思います。

|

|

|

|

|

|

|

|

後部天板から背面までのアップ。 これも緩い曲面にしていますが、削る量が意外に多いので大変でした。

|

|

その後部ブロックを真横から見た所で4枚の板の貼り合わせになっています。

|

|

|

|

|

|

|

|

側板2枚を切り出しました。 曲線部分の切断は後ほど連結ブロックを当てて現物合わせで成形します。 車軸穴位置とカラクリ機構の穴位置は予め描いておきます。

|

|

車軸穴外側に直径40mm、深さ2mmの座繰り穴を左上に見える電動ドリルアタッチメントに40φフォスナービットを取り付けてあけました。 右側の穴にはステンレスワッシャーを落とし込んであります。

|

|

|

|

|

|

|

|

その座繰り穴のクローズアップであまり綺麗にあいていませんが、この部分は車輪で完全に隠れますから問題なし。 但し深さの2mmは出来るだけ正確にしたいところです。

|

|

そしてワッシャーを落とし込んだ所。 ワッシャーの厚みが3mmありますからワッシャーは1mm側板面から出っ張っていることになります。

|

|

|

|

|

|

|

|

その後座繰り穴の中心に20φの貫通穴をあけました。 ワッシャーの内径は20mmですから車軸はワッシャーには触れずに回るはずです。

|

|

こちらは幅40mmの柱ですが、30φと15φの座繰り穴(深さ5mm)をあけてあります。 ここに丸棒が嵌りこみます。

|

|

|

|

|

|

|

|

側板の成形に入りました。 2枚の側板を合わせてクランプで固定し電動ジグソーで一度に切断しています。 板の厚みは2倍の28mmと分厚いので、中型の電動ジグソーを久し振りに使いました。

|

|

電動ジグソーで切断が終わった所ですが、この後粗目ヤスリで切断線ぎりぎりまで削りこんだ上で替刃式ヤスリ(M-20GP)

で仕上げます。

|

|

|

|

|

|

|

|

同じように2本の柱の上端も丸め加工を施します。 成形作業が終わった4つの部材です。

|

|

後部連結ブロックに柱が通る位置の線引きをした上でノコギリ(翔250)にて2箇所の切込みを入れます。

|

|

|

|

|

|

|

|

その後電動ジグソーで切り落とし粗目ヤスリと替刃式ヤスリでドンピシャ寸法に仕上げます。

|

|

柱を後部ブロックと側板で挟んでみました。 欠き込み過ぎもなく良い具合に仕上がったように思います。

|

|

|

|

|

|

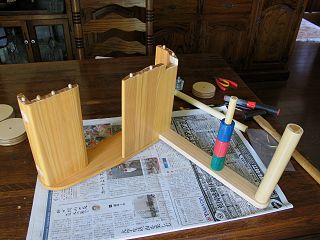

30φと15φのの丸棒を202mmの長さで切断して柱で挟み、側板、連結ブロックと共に組み立ててハタ金で仮固定して全体の様子を確認しました。 車輪はありませんが外観の雰囲気がつかめるようになりました。

|

|

|

|

|

|

|

|

その前部は自動車をイメージさせようとしていますが、ほんの少し笑っているような感じになればと期待しています。

|

|

後部はこんな感じで上下方向は連続した曲面です。 何れの場所にも変な隙間や食い違いは発生していません。

|

|

|

|

|

|

|

|

柱となる部材を25mmのスレンダースレッドネジで所定の位置に仮固定。 車軸穴に被ってしまう部分は同じ厚さの板を白点線部分に当てて反対側からフォスナービットであけてやります。

|

|

20φのフォスナービットを自作電動ドリルアタッチメントに取り付けて車輪の板に穴をあけている所です。

|

|

|

|

|

|

|

|

20φの穴をあけた板にもう一枚の板に木工ボンドを塗って接着し圧着保持中。 4時間後に電動ジグソーにて墨線よりほんの少し大きな円に切り出します。

|

|

その後粗目ヤスリ、替刃式ヤスリで念入りに真円となるよう研磨しましたが、根気の要る4時間の作業でした。

|

|

|

|

|

|

|

|

車軸に車輪を固定する部材。 中央の左側がセットキャップボルトでその右が鬼目ナット(M6 13mm)で、左端は鬼目ナットにセットキャップボルトを捻じ込んだ様子。 右端が鬼目ナットを捻じ込む六角レンチ(M6)です。

|

|

鬼目ナット取り付けの手順その1で、8.5φ 深さ15mmの穴を正確にあけます。

|

|

|

|

|

|

|

|

あけた穴に鬼目ナットを差込み六角レンチで締めこんでゆきますが、直角に入るよう確認しながら。 また無理すると車軸が割れますから慎重に。

|

|

鬼目ナットの鍔の部分まで捻じ込めたら終了。 最終組立てをする前にはここで見える鍔の周りに液状の瞬間接着剤を沁み込ませて補強をする予定です。

|

|

|

|

|

|

|

|

セットキャップボルトを埋め込んだ鬼目ナットに締め込んでみました。 実際にはこの間に車輪を挟みこむことになります。

|

|

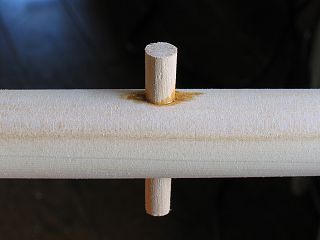

車軸の次の加工は3本の跳ね上げピンの埋め込みで、車軸の3箇所に6φの貫通穴を互いに120度の角度をなすようにあけて、8φの丸棒を削って緩いテーパー状にしたものを埋め込みました。

|

|

|

|

|

|

|

|

そのクローズアップですが、緩いテーパー状が判ると思います。 上から叩き込んでいますが、その上側と車軸の接触部分には瞬間接着剤を沁み込ませました。(ピンを外す際には、アセトンを接着剤に塗りつけて軟化させた後に下からピンを叩けば外せます。)

|

|

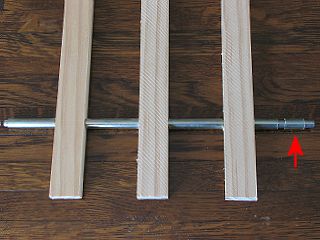

3本のパタパタ用シーソーアームには6φの穴をあけて同じく6φの鉄パイプに通しました。 尚写真では判りにくいですが、それぞれのアームの位置決めは内径6φの軟質ビニールパイプを切って挿入しています。 こちらも参照ください。

赤矢印の先がパイプロック用のビニールパイプです。

|

|

|

|

|

|

|

|

パタパタカラクリ機構を取り付けて裏側から見た所です。 一番右のアームはピンに押されて跳ね上がりつつあります。

|

|

それを上から見た所で右端のアームは最も高い位置に跳ね上がっています。 中央と左端のアームは通常の位置です。

|

|

|

|

|

|

3本のハタ金で仮固定して全ての可動部分の最終確認をしましたが、まったく最終設計で目論んだとおりで何も修正の必要はありませんでした。 残る作業はほんの僅かです。

|

|

|

|

|

|

仕上げ研磨を前にして仮組立てをばらし一同に集めた全部材。 簡単な物の筈なのに結構部品点数があります。

|

|

|

|

|

|

|

|

おっともう一点の部材のことを忘れていました。 ヘッドライトになる薄い円盤で表面を凸球面状に成形してあります。

|

|

先ず車輪から。 周りをボーズ面ビット(BZ-10G)にて丸く切削しました。

|

|

|

|

|

|

|

|

本体側板の外側の縁はボーズ面ビット(BZ-25G)で切削し丸くしました。 但し底面の角だけはBZ-10Gとしています。

|

|

仕上げ研磨は全て#240ペーパーですが、大きな面は小型電動サンダー(S-5000)で。 大きなサンダーよりも片手作業で威力を発揮します。

|

|

|

|

|

|

|

|

デリカシーを必要とする面ではハンドサンダーを使います。

|

|

そして曲面はスポンジ研磨剤。 以上3点は良好な仕上げ研磨をするための標準工具です。

|

|

|

|

|

|

|

|

もっとも時には修正の成形研磨が必要になり、替刃式ヤスリは時々必要に応じて使います。(M-20GP、DR-1000P+追加替刃、RS-310P)

|

|

仕上げ研磨が終わったら着色。 本体はポアステイン(ネーブルスイェローでオレンジシャーベットのような色)を水で薄めて使用しました。

|

|

|

|

|

|

|

|

ステインが完全乾燥したら側板と連結ブロックを木ダボで接合するための穴あけをしました。

|

|

木ダボだけで接合させた所、位置ずれは全く発生していません。

|

|

|

|

|

|

夜中に塗装開始。 ここの所登場頻度が最も高い水性ウレタンニス透明クリヤーですが、雨戸も締め切った部屋でも臭いがこもらないのが好都合。 組立て時に接着する部分は塗装していません。 2回目以降の塗装は翌日としました。

|

|

|

|

|

|

|

|

翌朝塗装面をハンドサンダーに#400空研ぎペーパーを付けて研磨。 空研ぎペーパーは塗料の研磨カスで目詰まりしにくく作業性が良好。 曲面はスポンジ研磨剤で。 この後2回目の塗装をしました。

|

|

3時間後に柱を木工ボンドで側板に接着しネジで完全に固定します。 これで白木部分に塗装した柱と着色して塗装した側板の合せ目が色の滲みなく繋がります。 そして#400空研ぎペーパーで研磨後3度目の塗装、そして最後の塗装だけは艶消しクリヤー塗装とします。

|

|

|

|

|

|

|

|

ここから接着開始。 今回は充填効果があり接着強度の高い5分硬化開始と90分硬化開始のエポキシ接着剤を使い分けました。

|

|

側板にステンレスワッシャーを5分硬化開始型で接着。 ワッシャーは予めペイント薄め液で表面の油分を完全に拭っておきます。

|

|

|

|

|

|

|

|

本体組立て。 連結ブロックの木ダボ穴に90分硬化開始型エポキシを流し込みその他の面は上面に近い所は2mm程度塗らないようにしながら(表面にはみ出るのを防止するため。)エポキシを塗布します。

|

|

そして側板の穴にぐっと差し込みます。 隅の継ぎ目の所がきらきら光って見えるのははみ出したエポキシですが、これは内部ですので良しとします。

|

|

|

|

|

|

|

|

もうひとつの連結ブロックも同様に90分硬化開始型エポキシで接着し補強丸棒、取っ手の丸棒も同様に接着後、反対側の側板にもエポキシを塗って嵌め込みます。

|

|

そして接着作業では絶対条件の圧着保持。 300mmのハタ金と250mmバクマクランプを使って締め上げます。 はみ出る接着剤があったら拭き取りこのまま6時間放置します。

|

|

|

|

|

|

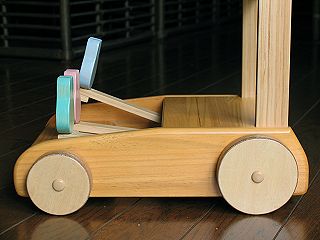

ハタ金、クランプを外してカラクリ機構を除き組立て・塗装が完了し車輪も付けた歩行器です。

|

|

|

|

|

|

上のがら空きの部分にカラクリ機構が入れば完了です。 車輪を固定したボルトの頭にはベイジ色のキャップを被せました。 また左の矢印の先の溝には艶消し黒を流し込みます。

|

|

|

|

|

|

|

|

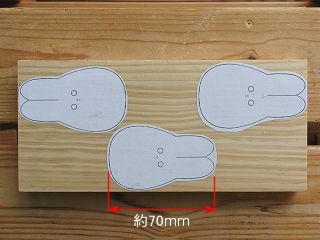

18mm厚ラジアタパインの端材にテンプレートを切り抜き貼り付けました。 ひとつのフィギュアの高さを約70mmとしています。

|

|

目玉の部分に4φの木工ドリルで浅い穴(1mm前後)をあけ、鼻と口の線はカッターナイフで切込みを入れておきます。

|

|

|

|

|

|

|

|

電動ジグソーで0.5mm前後大きめに切断します。 その後替刃式ヤスリにてテンプレートの線に沿って削り込み成形します。

|

|

替刃式ヤスリで成形後に続いてハンドサンダー、スポンジ研磨剤を使って仕上げ研磨。 ここまででほぼ1日掛かりました。

|

|

|

|

|

|

|

|

シャーベットトーン調に調合したステインで着色中。 かなり薄めてあるので既に4回塗ったもののこの程度、結局7回塗って色味を良くしながら木目も映えるバランスになりました。

|

|

水性ウレタン透明クリヤーを3回塗り最後に艶消しクリヤーを塗って塗装が終わったフィギュアーです。 木目がはっきり見えますがこれは意図しているところです。

|

|

|

|

|

|

|

|

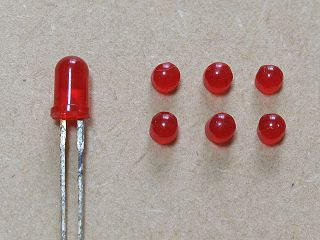

10数年前に買って使わないままになっていた5φの赤のLED(左)をヤスリで削り直径を4φに落として先端を切断しました。 これを目として使います。

|

|

フィギュアの目の穴を掘り下げて切断したLEDを嵌め込みました。 また口と鼻の部分をカッターナイフで深く切り込んで水性ペイントの黒を流し込み、はみ出たペイントを濡れ雑巾で拭き取りフィギュアは完成です。

|

|

|

|

|

|

|

|

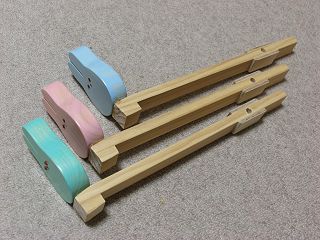

シーソーアームの補強(後部)と下駄を履かせて(前部)から、フィギュアを8φ木ダボ併用でエポキシ接着剤にて接着しました。 この後下駄の裏側に8φクリヤーパンポンを貼り付けてカラクリ機構は完成です。

|

|

そしてカラクリ機構を本体に取り付けました。 先々週触れたようにこの部分は壊れる可能性があるので、簡単に取り外し出来る構造になっています。

|

|

|

|

|

|

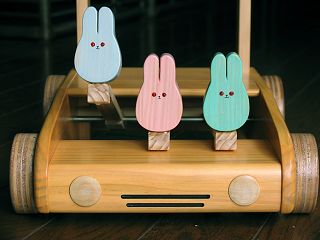

ということで完成した幼児用歩行器の全景です。 木目を徹底的に見せようと考えており、それは普通だったら塗りつぶしてしまうフィギュアにまで及んでいます。 これを使う優真君には理解出来ない領域で私の拘りにしか過ぎませんが、純粋な木工作品としての主張です。

|

|

|

|

|

|

|

|

超ワイドトレッド。 合板で作った車輪の接地面はタイヤパターンを思わせる模様が。 そしてウサちゃんぴょこぴょこ。

|

|

設計段階と唯一変わったのはフィギュアの方向で、前後に長い物だったのが左右に長い物になりました。

|

|

|

|

|

|

|

|

美しい木目が見せ場になる角度のひとつです。 何か車輪がボディーに擦れそうに見えますが、全く擦れることはありません。

|

|

この角度も木目が映えて美しいと思います。 ますますラジアタパインが好きになってきました。

|

|

孫の為に作った作品であるのは間違いありませんが、私も十分に楽しませてもらいました。 ラジアタパインの木目を生かす着色剤としてネーブルイェローは極めて有効な着色剤だと思います。 これまで似たような色でラジアタパインに使っていたのは、油性着色ニスのチーク色でしたが、今後は水性ウレタンニスとネーブルスイェローの組み合わせがそれに取って代わりそうです。

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.