|

|

|

|

|

|

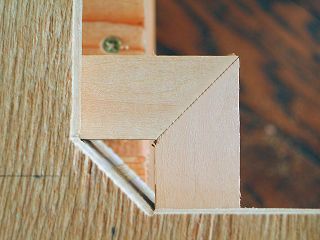

実験開始の前に試験試料を作らねばなりません。 手持ちの幅約33mm、厚さ14mmのラジアタパインの集成材を切断し直角接合ジグを使ってこのように接着保持しました。

|

|

同じ条件で4組のL字型試料を作りましたが、木工ボンドが完全に硬化しないと次に進めませんので、この状態で24時間放置しました。

|

|

|

|

|

|

|

|

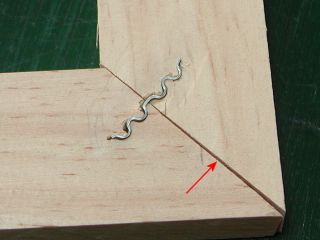

追加補強実験の一番目は板の連結用の波釘使用です。 大きさは長さ21mm、厚み3mm、打ち込みの長さは6mmあります。

|

|

接合部分に無理な力が加わるとまずいので、直角接合ジグにしっかりと固定したまま裏から打ち込みだしましたが?

|

|

|

|

|

|

|

|

打ち込むに従い波釘が延びるような傾向にあり結局打ち込めても接着面が剥がれてしまいこの方法は実現性が薄いことが判りました。

|

|

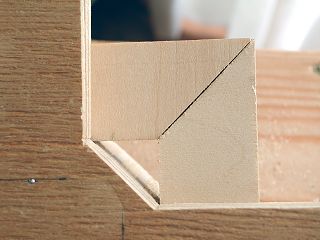

次のテストは溝を彫って薄板を挿し込んで補強します。 使用した薄板は3mm厚、幅10mmの工作用ヒノキ棒で入手性はかなり良いと思います。

|

|

|

|

|

|

|

|

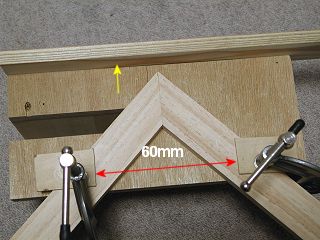

そしてトリマー加工用の簡単なジグを試作しました。 リョービのトリマーの場合は写真にある式で矢印の距離を設定します。 ここでは板厚が14mmですから38mmとなっています。

|

|

そのジグにL字型の試料をこのようにセットします。 角はジグの表面に一致させます。

|

|

|

|

|

|

|

|

裏から見るとこんな具合でクランプを使って動かないよう固定します。

|

|

そして3mmのストレートビット(TS1-3G)の刃先が10mm(最大値)突出すようセットし切削します。 ここにヒノキ板を切断して木工ボンドを塗り挿し込んで出来上がりです。

|

|

|

|

|

|

|

|

もう1本は裏の面に溝を彫りますが、即席ジグにこのように固定します。 クランプの当て板を切削制限用に60mmの間隔に設定しました。 これで60-45mm=15mmが切削する長さになります。 黄色矢印はトリマーを沿わせる面です。

|

|

彫り始めの部分をドジッタため左側がちょっと変ですが、実用上は支障ない深さ10mmの溝が彫れました。 ここにもヒノキ棒を切断して木工ボンドを塗り挿し込みます。

|

|

|

|

|

|

左側3つが補強の2次加工を終え木工ボンド硬化のために寝かせているた試料です。 勿論左端(波釘使用)は使いものになりません。

|

|

|

|

|

|

|

|

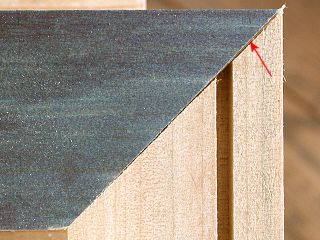

木工ボンドが完全硬化後ナイフで出っ張りをおおよそ削り落とした後で、替刃式ヤスリで残りの出っ張りを削り更にハンドサンダーで研磨しました。 木目の違いは別として段差は全くありません。

|

|

こちらも同じように仕上げました。 溝の端は円の一部の形になるため綺麗に仕上げるにはヒノキ棒もそのように削る必要がありますが、表面の段差はありません。

|

|

|

|

|

|

|

|

まずソーガイドをこのようにセットします。 ガイド板を固定する4本のネジを緩めると矢印先の部分を中心に僅かに回転しますが、取り敢えず適当なところで固定します。

|

|

そして試し切りの端材を切断します。 マジックインクで塗っていますが表裏をはっきりさせるためです。

|

|

|

|

|

|

|

|

切断した端材を直角接合ジグにセットします。 このとき片方はひっくり返してやります。 接合ジグは自作の物ですが、殆どの市販品は精度が悪くて使いものになりません。

|

|

それをアップして見たところです。 矢印の先が僅かに開いておりもう少し調整が必要です。

|

|

|

|

|

|

|

|

調整しすぎて今度は内側の方に大きな隙間が出来てしまいました。 もう一度調整しなおしが必要です。

|

|

この程度になるまで追い込めばまず45度の切断はOKと言えますが?

|

|

|

|

|

|

|

|

それをひっくり返してみたところこんな隙間が出来ています。 これは切断面の直角度が出ていないことを示しています。

|

|

そこでソーガイドの更なる調整をします。 矢印の先のネジ2本と反対側の2本を緩め直角度の調整をします。

|

|

|

|

|

|

|

|

何度か調整を繰り返して表側はこのようになりました。 無論OKです。

|

|

そしてひっくり返した状態で合わせ目はこのとおり。 こちらもOKです。

|

|

|

|

|

|

|

|

端材を使って10数回、試し切り → 直角接合ジグに取り付けて角度のチェックを繰り返して本番に入る準備が出来ました。

|

|

182cm4本をこのように切断し終わりました。 額縁4組分です。

|

|

|

実はこの後額縁裏側のガラス板やマットを落としこむ溝を彫るのですが、何としたことかうっかり撮影をするのを忘れてい

ることに後で気がつきました。 この溝堀にもノウハウがあるのですが、近日中にご紹介するLPアルバム用額縁でご説

明いたします。

|

|

|

|

|

|

|

|

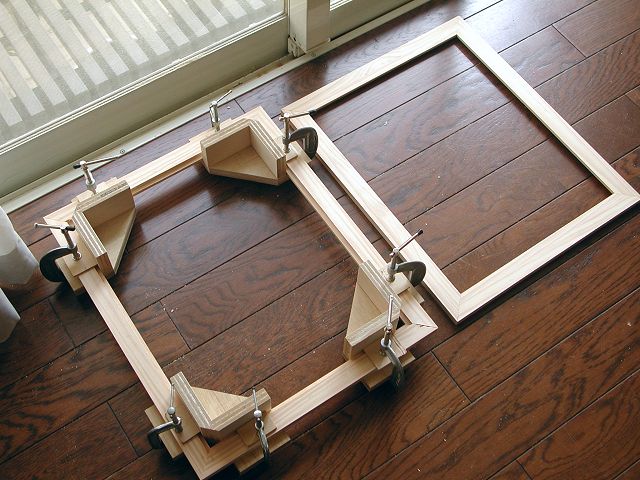

切断した部材の接着開始。 この段階で変な隙間を見つけてももう集成のしようもないのですが、念のために撮影。 これは表側です。

|

|

こちらは裏側です。 勿論問題はありません。 表面に僅かな段差(0.2mm以下?)がありますが、後ほど仕上げ研磨の際に段差は落とせます。

|

|

|

|

|

|

|

|

2箇所の接着が終わりました。

|

|

残りの2箇所を接着しました。 このまま少なくとも3時間は接合ジグを外せません。

|

|

|

|

|

|

3時間後にそっとジグを外して更に12時間程度寝かし完全硬化させます。 そして次の枠の接着に進みます。

|

|

接着強度が完全になるには12時間掛かりその間は一切の作業や加工は禁物です。 残る作業は仕上げ研磨と押さえ板、マット板、ガラス板などの加工、そして塗装となりますが既に山場は越えています。

|

|

|

|

|

|

額縁の表裏はミニ電動サンダーで研磨しました。 使用ペーパーは#120、#240、#400です。 こういった小面積の場合には標準サイズのサンダーより作業性が良く疲れも少ないです。

|

|

一方側面にはパネルソーのカッターによる深い切削痕があるためもっと粗い番数からスタートします。

|

|

|

|

|

|

|

|

#60ペーパーを付けたハンドサンダーにより切削痕は削り落とせましたが#60自身の砂目が残っています。

|

|

そこで#120ペーパーに替えて#60の砂目を落しました。 更に#240、#400と番数を替えれば表面はつるつるになります。

|

|

|

|

|

|

|

|

#400までを使って研磨が終了した4つの額縁、合計で5時間ほど掛かりましたが、丁寧な仕上げ研磨で塗装の出来栄えの半分以上が決まります。

|

|

研磨面のアップ。 大変きめ細かくなっているのが判ると思います。 この上の写真との違いを比較してください。

|

|

|

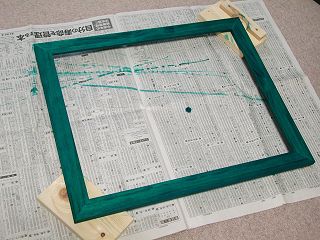

塗装開始 1ラウンド

18時ごろに4種類の塗装を「せーのっ」とばかり一気に開始しました。 乾燥を含めた所要時間は塗装の仕方により

異なります。 1回目の塗装のこのラウンドで大事なことは、必ず全面を塗ることです。 裏の方の通常見えなくなって

しまう部分は塗らなくてもよさそうですが、集成材は湿度吸収で問題を起こしやすいのでそれを抑える為に必ず塗るべ

きです。 目的がこのような所にありますから、見えなくなる部分は塗り斑などが起きても特に問題にはなりません。

(商品として売るならば別でしょうが?)

私の場合塗装終了後(24時近い)寝てしまいましたので、翌朝までが充分な乾燥時間になります。

|

|

|

|

|

|

|

|

1番目の塗装のスタート。 ウッドオイルをたっぷりと表面に塗りこみます。 濃度斑がかなりありますが、心配ご無用。

|

|

約20分後にぼろきれで拭き取りそのまま12時間ほど乾燥させます。 大変長い1ラウンドになります。

|

|

|

|

|

|

|

|

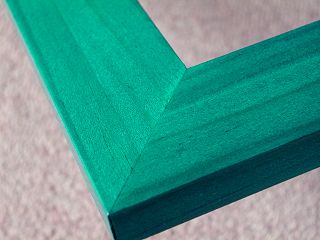

2本目はエメラルドグリーン(ポアステインのグラスグリーンとブルーを等量混合し水で2倍に薄めた。)を3回塗りました。 2回目3回目はそれぞれ約30分後生乾きの状態で行っています。 2時間で乾燥しますから水性ウレタンニス塗りの1回目まで進み、合計所要時間は4時間程度です。

|

|

3本目のこちらは油性ウレタンクリヤーニスを生地そのままに塗りました。 全部を一度に塗るのは無理ですから、2回に分けて乾燥時間を3時間ずつ合計6時間掛かっています。

|

|

|

|

|

|

|

|

4本目は淡いチーク色に仕上げるため油性ウレタン着色ニス(チーク色)に透明クリヤーを等量加えて薄め液を15%加えたものを塗りました。 1回目の色付きは極僅かです。 これも2回に分けて塗装したため1ラウンドは6時間掛かります。

|

|

透明クリヤーニスを塗っただけの上と薄くしたチーク色1回目(下)を比較しました。 ほんの少しの色味の違いが判ります。

|

|

|

塗装開始 2ラウンド

翌朝朝食後に第2ラウンドを開始しました。 着色ウレタンニスで調色する3.を除きこのラウンドで終了となります。

(2回塗りということ。) ウッドオイル拭き取り仕上げを除きいずれの場合も塗装前に#400ペーパーで表面を軽く研磨

して乾いたぼろきれで研磨カスを拭き取り塗装に入ります。 2回目の塗装では塗料が木部に沁み込むことがないの

で使う塗料もぐんと減りますし乾燥時間も1回目より速くなります。(厚塗りしてしまったら別だが!)

|

|

|

|

|

|

|

|

ウッドオイルを多めに塗りつけて20分ほど寝かした上でぼろきれで拭き取ります。 1回目のときよりも濃度が上がってきます。 更に濃くしたければ12時間後に同じ作業を続けて行けばよいですが、私は12時間乾燥させて終わりとしました。

|

|

水性ウレタンつや消しニスを塗って終了です。 乾燥時間も速いので圧倒的に早く終了(9:30)しました。 水性ウレタンニスの最大のメリットのひとつです。

|

|

|

|

|

|

|

|

3.の2回目の着色塗装です。 1回目よりは濃度が上がっていますが私がイメージした濃度にはまだ届いていないので、次の塗装(3ラウンド)が必要です。

|

|

4.の生地仕上げは油性ウレタンつや消しニスを塗って終了します。 昼食後にはほぼ乾燥します。

|

|

|

|

|

|

|

|

残るこれだけは第3ラウンドに入りました。 3回塗りでイメージしていた濃度になりました。 最後につや消しニスを塗って終了です。 累計で18時間掛かっています。

|

|

今回使った塗料。 左端がウッドオイル。 その右が油性ウレタンニスの透明クリヤー、艶なしクリヤー、チーク色。 右端は水性ウレタンニスの透明クリヤーと艶消しクリヤーでその前がポアステインのブルーとグラスグリーン。 手間の刷毛は22mmのラック刷毛でこれを油性、水性用に各1使っています。

|

|

|

|

|

|

|

|

ウッドオイル仕上げのアップ。 独特の暖か味とアンティーク風の感じが特徴です。

|

|

こちらは鮮やかなエメラルドグリーン色に仕上げた物。 かなり濃いめですがそれでも木目は美しく波のように映えます。

|

|

|

|

|

|

|

|

ニス仕上げの原点の生地仕上げ。 木目が最も目立つので完成した中で木目の流れが綺麗な物に採用すると良いと思います。

|

|

明るいチーク色ニ仕上げた物。 若い方にはこの手の明るい色の家具が大変人気があるとか。

|

|

|

|

|

|

塗装の乾燥が終了して記念写真。 この後の加工が終わったらもうばらばらになり2度と合うことはない兄弟姉妹?です。

|

|

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.