|

|

|

|

|

|

扉にガラスをはめ込む際、糊付き2mm厚の発泡ポリエチレンシートを4mm幅に切って挟んだ。

|

|

その上で押さえ縁を押し付けた状態で釘を打ち込んで固定。(釘は15mmの丸頭ステンレス釘を使用。)

|

|

|

|

|

|

|

|

部屋の中の温度と湿度をチェックするのに使ったものですが、目安程度にしかなりません。

|

|

左の扉の裏側にはこのように電子回路が並びます。 左から湿度センサー、湿度計、湿度計表示部、表示部付き温度計、センサー切替えスイッチです。 右端はコントロールパネル/除湿ユニットです。

|

|

|

|

|

|

|

|

庫内温度測定用センサーでセンサー切替えスイッチの側に設置。

|

|

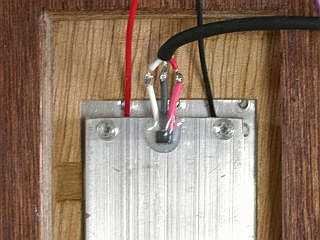

こちらの温度センサーはアルミ吸熱板上部にエポキシで貼り付けてあります。

|

|

|

|

|

|

|

|

本体と扉の隙間は5mm厚の発泡ウレタンテープを貼りました。 発泡率が高いので極めて柔らかく扉を少し押し込むとうまく潰れてくれます。

|

|

扉のヒンジは扉を閉めたときに本体との間に2.5mmの隙間が出来るよう取り付けました。 これで発泡ウレタンテープは扉を閉めたときに半分の厚みに潰れます。

|

|

|

|

|

|

|

|

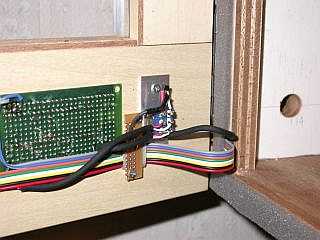

左端の扉の内側の様子。 テスト中は裸ですが実働OKとなったら通気性のカバーで保護します。

|

|

扉の開け閉めでケーブルが屈曲するため断線が心配なのですが、色分けされたリボンケーブルでコントロール部に導かれます。

|

|

|

|

|

|

|

|

まだ扉のロック機構が付いていませんので、扉が開かないようネジ止めした板で押さえてあります。

|

|

表示部とコントロール/除湿ユニット。 右端の湿度計は冗談極まりない表示ですが、誤差の範疇のようです。

|

|

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.