|

|

|

|

|

|

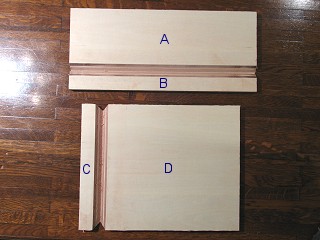

どうということありませんが、12mm厚シナ合板から2枚の板を切り出しました。 最終寸法よりもそれぞれ2mmずつ大きめに切断しています。

|

|

トリマー(使用ビットはmini-Shopで販売しているVB-90)でそれぞれの板にV字状の溝を彫りました。 皮1枚繋がった状態で、判りやすいように部材寸法図の位置関係と同じように置きました。

|

|

|

|

|

|

|

|

手前の板をそっと裏返したクローズアップ。 皮1枚で繋がっていることと、裏側の上下の端が45度に切断されているのが判ると思います。

|

|

皮1枚部分をカッターナイフで切り離し、所定の位置に並べてみました。 寸法図の左上の状態となりますが継ぎ目となるところがはっきりと判ります。

|

|

|

|

|

|

|

|

トリマーで斜めに削り落とした面を替刃式ヤスリ(M-20GP)で研磨し更にハンドサンダーで仕上げます。 角度が違ってきたりカマボコ状にならないよう要注意で強研磨は避けます。

|

|

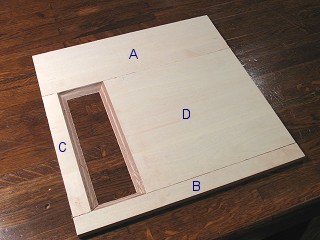

5.5mmの底板も露出する部分を仕上げ研磨した上で最初にBを貼り付けクランプで圧着保持を2時間します。

|

|

|

|

|

|

|

|

次にCを貼り付けました。 このときBとなす角度が正確に直角になるようにします。

|

|

Cを圧着保持2時間後DをBにぴったりと押し当てるようにして接着。 やはり2時間圧着保持します。

|

|

|

|

|

|

|

|

最後にAを接着。 圧着保持2時間後ボード全体が所定の寸法になるようカンナで周りを削り替え刃式ヤスリで研磨し、最後に表面を#240ペーパーを取り付けたハンドサンダーで研磨し組立作業は終了です。

|

|

反ってしまい前板を切り離した元のボードとの比較です。 上の板厚14mmが12mmに変更になっているのと、今回の作り方とは違うので、底の面積は同じですがかなり違って見えます。

|

|

|

|

|

|

|

|

塗装前にポアステインの新色(チーク)で着色し油性ニス透明クリヤー3回塗り、艶消しクリヤー1回塗りで仕上げました。以前は数種類のステインを混色して作ったチーク色がいとも簡単に使えます。

|

|

肝心なお皿部分のクローズアップ。 きりっと引き締まったシャープな感じが出ていると思います。

|

|

|

|

|

|

左が反ってしまった旧ライティングボードで、右が作り直したものです。 色の問題やどちらの外観が良いかは好みの問題でしょうが、左の場合には電動トリマーを使うか彫刻等などで時間を掛けて加工するしか方法がありません。

|

|

今回提示した方法は木材を彫りこんで何かを作るのではなく、最終的には同じ物になるのですが板を加工してから貼り合わせて作る!の一例です。 一般的な考え方だと彫刻刀で彫ってゆくことになるでしょうが、作業時間は比較にならないくらい掛かるでしょうし直線部分を正しくシャープに仕上げるのは至難の業になります。 この例では電動トリマーを使って斜め切削加工をしましたが、ソーガイドを使っても同様な結果を得られますから、色々な応用方法を考えてみてください。

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.