|

|

|

|

購入した材料。 左から12mm厚シナ合板。 車で運びやすいよう 3 x 6の物を半分に切断して購入。 その左のテーブルの上は赤松の荒材で10本の束売りで、これから4本を選別して使用します。 その右が11本のラジアタパインの15φ丸棒で、520mmの長さ32本を切り出します。

|

|

|

|

|

|

|

|

選別した荒材にカンナをかけますが、ご覧のとおり屋内の作業。 作業台2つを並べて材料にまたがって固定し替刃式カンナ(KK58)にて切削して行きます。

|

|

最後の方は自分では材料を押さえられないので既に削った部分に家内に座ってもらい切削しました。 これも夫婦共同作業?

|

|

|

|

|

|

|

|

切削屑はこんな具合で刃研ぎ無しの替刃式カンナでも結構綺麗に削れていることが判ります。

|

|

切削が終わった材料(上)と切削前の材料(下)の違いです。 この程度に削れれば後は#240ペーパーを使っての研磨で完璧な塗装前の下地となります。

|

|

|

|

|

|

|

|

15φの穴あけにはフォスナービットを電動ドリルアタッチメントに取り付けてやりました。 私の定番加工法のひとつです。

|

|

電動ドリルアタッチメントの作業性と加工精度に貢献する深さリミッター。 10mmにセットしてあります。

|

|

|

|

|

|

|

|

電動ドリルアタッチメントのお陰で作業は効率よく進み、合計で34個の穴は1時間足らずであきました。

|

|

角材を所定の寸法(1980mm)に切断するのはソーガイドと翔265替刃式ノコギリ。 これまた定番の加工法です。

|

|

|

|

|

|

|

|

15φラジアタパインの丸棒を520mmの長さに切断し上下の横棒に差込み左右の板を木工ボンド併用でネジ留め、接合部の僅かな段差をカンナで削りました。

|

|

完成した前側の柵。 まだ加工する部分がありますが、それは左右の側板が出来てからとなります。

|

|

|

|

|

|

|

|

左右の側板は24 x 48の赤松角棒、15φラジアタパイン丸棒そして12mmシナ合板を使うが、前者2種類を切断し穴あけ加工を施します。

|

|

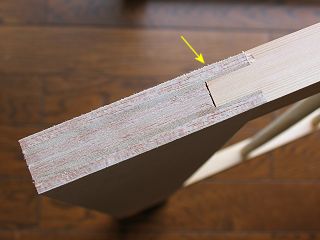

角棒両端の凸型加工は、電動トリマーに15mmストレートビットの組み合わせとしました。 矢印の先は電動トリマー台座の右側がぐらつかないための工夫で加工材料と同じ厚みです。

|

|

|

|

|

|

|

|

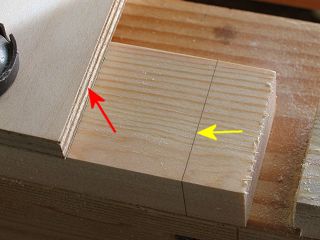

赤矢印先のガイド板は切削境界線(黄色の矢印)より37.5mmの距離としています。 これはトリマーの中心と台座端までの距離(45mm)からトリマービットの切削直径の1/2(7.5mm)を引いた値です。

|

|

ガイド板にトリマー台座を沿わせて切削開始。 台座の右側は材料と同じ厚みの板の上を滑りますのでぐらつきは最小限です。

|

|

|

|

|

|

|

|

ガイド板に沿っての切削後。 バリがあるためにそのようには見えないものの切削の直線性は保たれています。

|

|

2回目の切削はまだ削れていない部分を一気に。(ガイド無し) 1回目との境目の段差は殆どありません。

|

|

|

|

|

|

|

|

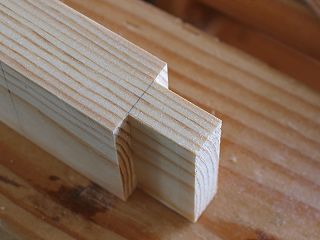

両面の端を切削しバリを替刃式ヤスリで削り落としました。 ほぞ接ぎのオス側となります。 凸部の幅は11.7-11.8mmに仕上がりました。(ノギスで測定。)

|

|

4本の側板用上下の棒の両端の加工が終了です。

|

|

|

|

|

|

|

|

これまた私の定番の切断方法。 翔265替刃式ノコギリでの手引き切断で、自作作業台2台を使い安定した切断が可能です。

|

|

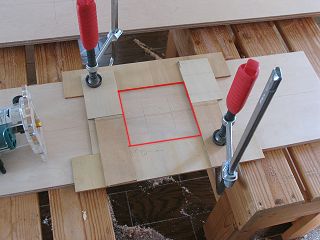

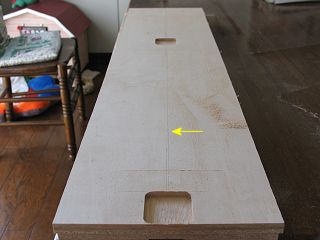

202mm幅の板を切り出し、中央2箇所にメス側のほぞとなる座繰りをトリマーで彫ります。 赤線枠がトリマー台座が当たりガイドとなります。

|

|

|

|

|

|

|

|

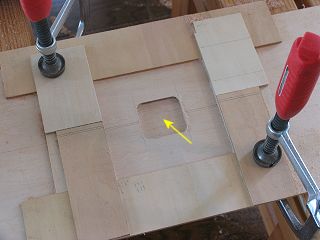

15mmストレートビットで、5.9 - 6.0mmの深さの座繰り加工を済ませたところです。(黄色矢印の先)

|

|

矢印の先に線が見えますがこれに沿って切断すると100mm強幅の板2枚になり、これを貼りあわせれば、11.8 - 12.0mm幅のメス側のほぞが出来上がるという寸法です。

|

|

|

|

|

|

|

|

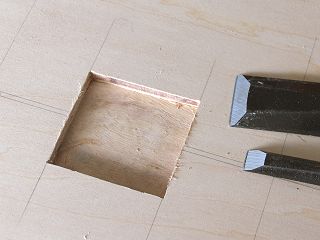

トリマーで切削できなかった隅の部分をノミで削って直角にしました。 内側に隠れる部分ですからそれほど正確さは必要ありません。

|

|

そして翔265による手引きで縦方向を半分に切断し1組の板に切り開きます。

|

|

|

|

|

|

|

|

切り開いた板は後ほどこのように合わせてやります。

|

|

そうするとトリマーで座繰った部分がほぞ継ぎのメス側になります。

|

|

|

|

|

|

|

|

クランプで挟んで締め付け切削具合の確認をしてみます。

|

|

ほぞ継ぎ凸側はきつからず、緩からずの良い具合で挿入できています。(棒側は支えておらず自立の状態です。)

|

|

|

|

|

|

|

|

全ての板を縦方向に半裁としそれぞれを貼りあわせ、木口に出る貼りあわせ面の段差をカンナで削りながら直線性と寸法出しをしました。

|

|

そして中断の横棒(矢印の先)をエポキシ接着剤で接着しました。 また直角度を出すためと捩れ防止を考え4隅は直角接合ジグで圧着保持しています。(手前の横棒はまだ接着していません。)

|

|

|

|

|

|

接合部分のアップ。 手前のC型クランプで棒と直角接合ジグを締結、そしてバクマクランプで圧着保持しながら直角度を出しています。 折に触れてこの自作直角接合ジグは重要な作業を効率よくこなします。 ここで木工ボンドではなくエポキシ接着剤を使ったのは、きつからず緩からず棒が挿入できる!ということは若干ながら隙間があるということで、木工ボンド接着に必要な圧着が出来ないため充填効果のあるエポキシ接着剤とした点にあります。(接着強度も高い。)

|

|

|

|

|

|

|

|

エポキシ接着剤が完全硬化した後に上部の棒を接着しますが、その前に丸棒7本を下の棒に挿し込みます。

|

|

メスのほぞ内部にエポキシ接着剤を塗りつけて上の棒を挿入しますが、丸棒を同時に挿入しながら慎重にかつ手早く(もたもたしていると5分後硬化開始のエポキシが固まってしまう!)作業します。

|

|

|

|

|

|

|

|

ほぞへの圧着はこのようにバクマクランプ(250mm)で軽く与えています。

|

|

組み上がったほぞの部分(矢印の先)はこんな具合です。 僅かな隙間が見えますがこれは計算済みでこの隙間にはエポキシが詰まっています。

|

|

|

|

|

|

3つの枠が組み上がりました。 このあと枠の周りの仕上げ加工、回転ピンが挿入される穴あけ、柵を固定するラッチの取り付け部の加工、そして塗装と我が家で出来る加工作業は全て終わります。

|

|

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.