|

|

|

|

|

|

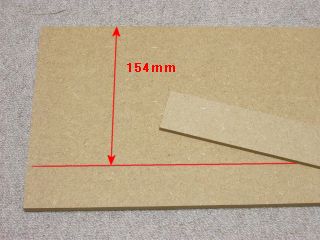

EにCを貼り付けます。 下部の面を揃えて接着しても良いのですが、切断誤差があると底板貼りで問題があるため敢えて上面から154mmの線にCの上面を合わせて貼ります。

|

|

50mmクランプ4本で圧着しています。 ネジ止めは利きが悪いだけでなく見栄えも悪いのでいので不可です。

|

|

|

|

|

|

|

|

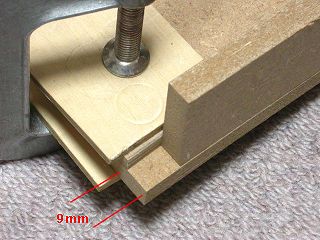

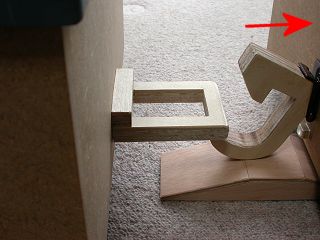

Cの端はEの端から9mm引っ込んだ位置になります。 9mm厚の端材を当てると簡単に確認できます。

|

|

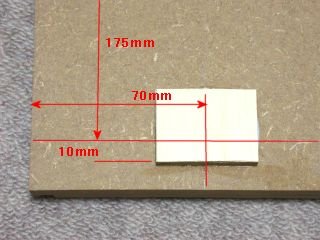

2時間後に車軸のとおる穴位置を書きます。 これは内側の部分ですが、曲尺をこのように当てて85mmの所が端から70mmの位置になります。(曲尺の幅が15mmであることの応用です。)

|

|

|

|

|

|

|

|

こちらは表側でDをこのような位置に貼ります。 DはMDFでも良いのですが、私は手持ちの5.5mmシナ合板を使いました。 車軸の穴がDの中心を通りませんが、これは間違いではありません。

|

|

Dを貼り付けて2時間寝かします。

|

|

|

|

|

|

|

|

車軸穴の穴あけです。 20φフォスナービットを使いますが、その前にセンターポンチで穴位置に印をつけます。

|

|

相変わらずFDD-1000の出番です。 フォスナービットが垂直に当るよう充分に注意しましょう。 誰かに真横から監視してもらうと比較的容易に垂直が保てます。

|

|

|

|

|

|

|

|

フォスナービットは薄く材料を剥いで行くように動作しますので、削り節のような屑が出るのが特徴です。 安全性も高くコストも低くお奨めです。

|

|

その削り節のような屑がだいぶ周りに溜まってきました。 約半分ほど彫ったでしょうか。

|

|

|

|

|

|

|

|

貫通直前の状態になり周りに溜まる削り屑でビットの先端部分は見えません。

|

|

貫通後削り屑をはらった状態。 実に綺麗な切断面です。

|

|

|

註) FDD-1000で10φ以上の穴をあけることはメーカーの規定する定格を超えています。 私の経験では問題は起きてい

ませんが、発熱が大きくならないよう連続運転を避け休みを入れて作業しましょう!!

|

|

|

|

|

|

|

|

穴あけが終了した状態上のほうが内側面で下のほうが外側面です。 白っぽく見えるDにあいた穴は中心がずれていますが、これで正常です。

|

|

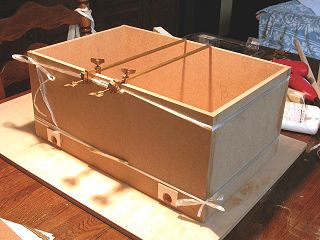

片側のGをEに貼り付けますが、このように荷造りのプラスチック紐で軽く周りを2回巻いて縛ります。(ここでぎっちり締め上げないでください。)

|

|

|

|

|

|

|

|

その紐を一端外してGをそっと抜き、Gの左右木口に木工ボンドを塗って貼り付けます。

|

|

そして紐を元のように掛けて次の段で説明する方法で今度は強く締め上げます。 更に底に近い方を同様に紐で締め上げます。 (上の方に割り箸の回転止めのハタ金が見えますが、次に述べるセロファンテープ止めのほうが実用的です。)

|

|

|

|

|

|

|

|

紐を締め上げる手順。 割り箸を半分に折って先を紐の下に通す。

|

|

先を捻じって紐を引っ掛け反時計方向に回しています。(時計方向でも一向に差し支えありません。)

|

|

|

|

|

|

|

|

更に反時計方向に回転させ捻じりを続けます。捻じれば捻じるほど圧着力は上がりますが、上げすぎると木材の角が潰れて来るので注意。

|

|

之で充分となったら割り箸のもう一方と紐をセルファンテープで巻いて割り箸が戻らないようにして終了です。

|

|

|

|

|

|

|

|

この状態で平らな面に置いて内側から隅の直角度が出るよう調整します。 物が小さいのでこのような小型の30cm曲尺(鉄板打ち抜きで安いが充分信頼に耐えうる)があると便利です。 このまま2時間寝かせます。

|

|

貼っていない側を手前にして割り箸を外し紐の輪を抜きます。(また使うので切らないこと!) そしてGを外し底板Fをそっと差し込みます。 奥まで入らなかったら抜いて側面をカンナで削り調整してやります。(無理やり差し込むと接着面が剥がれてしまいます。)

|

|

|

|

|

|

|

|

調整が済んだらEの写真に見える部分とFの先端に木工ボンドを塗って貼り付けます。 更にGの左右木口とFの手前の木口に木工ボンドを塗り貼り付けます。

|

|

そして紐の輪を上と下2箇所に掛けて締め上げます。 接合部分の密着度を確認し木工ボンドが完全硬化(10時間以上)するまで寝かします。

|

|

|

|

|

|

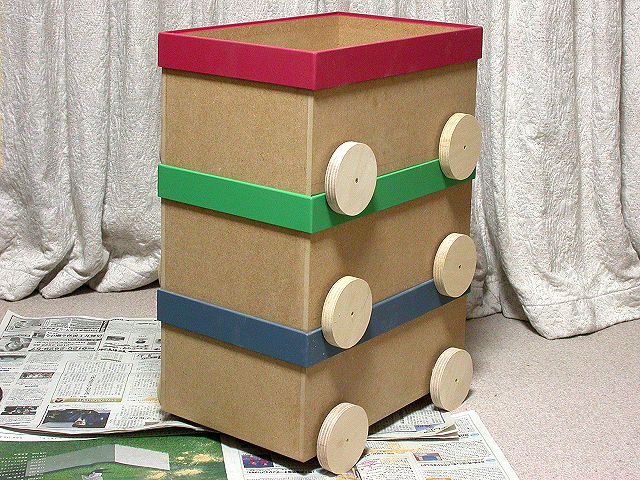

木工ボンド硬化のため寝かしている組立てが終わった3つの箱(貨車本体)です。

|

|

次週は上部の補強枠の貼り付け、車輪の切り出し、そして連結器の製作の様子をお伝えします。

|

|

|

|

|

|

貼りあわせた箱の接合部分の段差をカンナと替刃式ヤスリ(M-20GP)で平らにしました。 MDFはこのような作業は大変楽に出来ます。

|

|

上端の補強板を貼り付けます。 先ず前後の部分から上部が5mm突出するようしてクランプで木工ボンドが固まる間保持します。

|

|

|

|

|

|

|

|

同様に左右の補強板を貼り付けます。 ここで出来た5mmの深さの窪みにおもちゃ箱を積み重ねた時に上の箱の底が嵌まり込むという寸法です。

|

|

貼りあわせた部分と5mmの窪み(段差)のクローズアップです。 手前の板の右端は若干出っ張っていますが、後で削って平らにします。

|

|

|

|

|

|

|

|

上面の縁と角の部分を丸く成形し怪我をしないようにしました。 これもM-20GPで簡単に出来ます。

|

|

各箱の側板外周底の角を幅7-10mmにわたり削ってこのようにスムーズに箱が重ねられるようにします。

|

|

|

|

|

|

|

|

箱を重ねた部分のアップ。 5mmの段差の枠に落とし込まれますので、積み重ねた箱はずれて落ちることはありません。

|

|

水性塗料で上部枠部分を塗装しました。 これで箱の識別が色で出来るようになります。

|

|

|

|

|

|

|

|

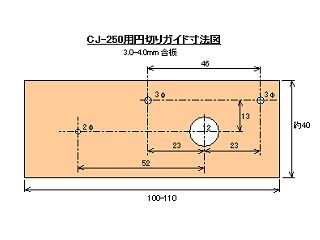

これがCJ-250用の円切りガイドの寸法図です。 白丸の中心が刃先の位置で、これと左側の2φの穴までが切断する穴の半径になります。(52mmと1mm長くしたのは刃の厚みを補正するため。)

|

|

電動ジグソー(CJ-250)、加工した3mm厚の合板、固定用のネジ(M3皿ネジ x 10)、ナット、スプリングワッシャー2組で円切りガイド組立ての全部品です。 替刃は円仕上切り用を使います。

|

|

|

|

|

|

|

|

CJ-250の台座先端部分の穴(4.5φ)に固定した様子です。 穴径にたいしネジが細すぎるようですが後ほど述べる意味があります。

|

|

裏側の様子。 ちょっときつめに締めているので皿ネジは合板の表面より沈んでいます。 切断する部材に引っかき傷を付けないためにこうしています。

|

|

|

|

|

|

|

|

いきなり本番ではなく同じ厚さの板で試し切りをします。 写真のように刃が切断する板の木口に僅かに当る位置で、残る穴にネジを通して2mm位頭が残るよう締めこみます。

|

|

前方正面から見るとこうなります。 これで切断開始! 左へ左へと切り込んでゆきますが、上から見て刃先が左右に曲がりださないか監視しましょう。

|

|

|

|

|

|

|

|

ここから6枚の写真は円切りガイド調整不良の例をお見せしています。

切り出して間もない頃で一見問題なさそうなのですが?

|

|

約1/4まで切り進んだら刃先が左に曲がり始めています。 このまま続けると更に曲がってきます。 左の写真と較べてください。

|

|

|

|

|

|

|

|

強引に切断を続けたら切り出し位置(右)に対し切り終わり(左)がこれだけ内側にずれました。 また左端を見ると切断面がすり鉢状に傾斜してきていることが判ります。

|

|

円板を立てて切り口を拡大してみました。 これだけ内側に傾斜して切り込まれています。

|

|

|

|

|

|

|

|

更に円板を水平に置いてずれの違いを見ました。 これは表側です。

|

|

円板をひっくり返して裏を見たところです。 信じられない位内側にずれています。

|

|

|

これらの写真は左に刃が曲がり始めた時の例ですが、右に曲がる場合もあります。 どちらの場合も切断面はすり鉢

状になり、そのまま進めると更に刃は曲がりだして折れたり、切断半径が小さくなったり大きくなったりします。

こうなる原因は刃先の進行方向と刃先と回転軸を結ぶ線が直角になっていないときに起こります。 大変微妙な設定の

差でプロ用のジグソーでも発生します。 発生原因の詳しくはこちらで説明していますのでご覧ください。

メーカー付属の円切りガイドはガイドの取り付け位置調整が出来ないため、すり鉢状切断の補正が出来ませんが、ここ

で作ったガイドは取り付け穴が4.5φに対しネジが3φであるため若干調整が出来ます。 それを写真でご覧ください。

|

|

|

|

|

|

|

|

刃が左に曲がった場合はガイドのネジを緩めてガイドが左下がりになるよう調整してネジを締め再び試し切断をします。 1/2程切ってみて曲がらなくなればOKです。

|

|

刃が右に曲がるのであればこのようにガイドが右下がりになるよう調整しますが、どちらかと言うと刃が右に曲がる例は少ないでしょう。

|

|

|

|

|

|

|

|

円切りガイドを調整し問題なく切断できた円板(左)と曲がってしまった物(右)です。 左の僅かな段差は最初に少し外側から切り込んでいるためのものでヤスリで落とします。

|

|

こんな方法で12枚の車輪となる円板を切り出しました。 円切りガイドなしでやるとこれは大変な作業になります。

|

|

|

|

|

|

|

|

車輪に車軸固定穴を20φフォスナービットであけますが、写真のようにビットの裏面が車輪の面とと同じ高さまで削ると10mmの深さになります。

|

|

こうして12個の車輪に車軸固定の穴をあけます。

|

|

|

|

|

|

|

|

次にフォスナービットの先端で出来た円錐状の窪みに3φのドリルで貫通穴をあけます。

|

|

車軸は長さ323mmで切断しますが切断面は正確な直角にしたいので、ソーガイドを使いました。 まず工作台の隙間にラミン棒を落とし込みます。 こうすると転がらないので都合がよい。

|

|

|

|

|

|

|

|

ソーガイドを載せて切断位置の調整をします。

|

|

翔265で一気に切断。 コツ不要で正確に直角に切断できます。(この組み合わせはmini-Shopで売っています!)

|

|

|

|

|

|

|

|

本体の車軸の通る穴を替刃式木工ヤスリ(RS-310P)で広げて車軸がスムーズに回るようにします。

|

|

次に本体に車軸を通して車輪を底まではめ込み、3.3φ25mmのスレンダースレッドネジで車輪を車軸に固定します。(これは仮止めで、後ほど全てが終わって問題なしを確認してから、このネジを一旦緩めて木工ボンドで完全接着します。)

|

|

|

|

|

|

最終的なルックスにかなり近づきました。 3つのおもちゃ箱を重ねた状態で全体をガラガラと引っ張ることも可能です。

|

|

|

|

|

|

|

|

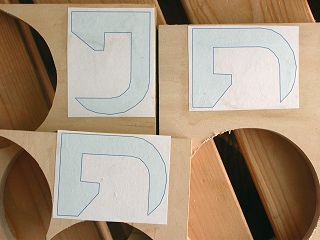

連結器の型紙を18mm合板の端材に貼り切り出します。(この写真の型紙は最終の物ではありません。)

|

|

切り出した連結器の切断面と角は木工ヤスリで丁寧に仕上げ面取りをしておきます。 かぎ型の連結器は最終的な形です。

|

|

|

|

|

|

|

|

私が使った細長い蝶番。 幅18mm、長さ35mmの物(下)を、長さが長過ぎるので上のように先を曲げました。

|

|

その蝶番をエポキシ接着剤でかぎ型連結器に貼り付けました。 赤線の部分がエポキシ接着剤を塗った部分です。

|

|

|

|

|

|

|

|

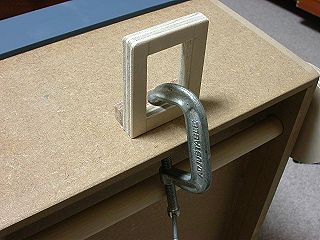

ループ状の連結器に補強の棒を貼り付けてクランプで圧着します。 ここは木工ボンドでOKです。

|

|

そのループ型連結器を貨車本体に貼り付けました。 これも木工ボンドですが、圧着は重要で隙間があるとまずいですから、接着前にヤスリで平面になるよう削ることが肝要です。

|

|

|

|

|

|

|

|

かぎ型連結器を所定の位置にネジ1本で仮止めしました。 これは連結器を最上部に持ち上げたところです。

|

|

通常は自重で垂れ下りますが、これでは垂れ下りすぎで床を擦ってしまいます。

|

|

|

|

|

|

|

|

そこでスペーサーと衝撃吸収を兼ね、5.5.mmの小さな板に8φのクリヤーパンポン(mini-Shopで売っています。)を貼り付けた物を連結器の下のこの位置に接着しました。

|

|

その結果はこのとおりかぎ型連結器の上面はほぼ平らになり、床面を擦らなくなりました。 これを確認したら仮止めのネジを緩めエポキシ接着剤で完全固定します。 圧着はネジを再び締めこめば宜しい。

|

|

|

|

|

|

|

|

切り離しポストの製作。 18mm合板を切って芯にし3mm合板をその周りに貼り付けた構造です。

|

|

切り離しポストの裏側。 厄介なところは全くありません。

|

|

|

いよいよ連結器の動作確認に入ります。 自動連結、自動切り離しの写真と共に動画も載せてあります。

動画を見るにはQuick Timeが必要ですので、お持ちでない方はこちらからダウンロードしてインストールしてください。

(無料のもので充分ご覧になれます。)

|

|

|

|

|

|

次の4枚は自動連結のデモで、4番目の画像が動画です。

|

|

|

|

|

|

|

|

自動連結の様子。 右側の貨車が近づき左の貨車につなげるとします。

|

|

右の貨車のかぎ型連結器が左の貨車のループ連結器の部分に当るとかぎ型連結器は上に跳ね上がります。

|

|

|

|

|

|

|

|

更に右の貨車が進むとループ連結器にかぎ型連結器が嵌まり込み連結完了となります。

|

|

別なウィンドウが開きますので、終わったら閉じてください。

|

|

|

次の4枚は自動切り離しその1のデモで、4番目の画像が動画です。

|

|

|

|

|

|

|

|

連結された貨車が左から右へ移動中だが、切り離しポストにさしかかった。

|

|

かぎ型連結器が切り離しポストに接触しせり上がり始めた。

|

|

|

|

|

|

|

|

更にせりあがって遂に後の貨車のループ連結器と切り離されて前進。

|

|

別なウィンドウが開きますので、終わったら閉じてください。

|

|

|

次の4枚は自動切り離しその2のデモで、4番目の画像が動画です。

|

|

|

|

|

|

|

|

こちらは貨車が右から左に移動して切り離しポストにさしかかったところ。

|

|

かぎ型連結器は切り離しポストに接触して同様にせり上がり始める。

|

|

|

|

|

|

|

|

更にせりあがって切り離しが完了。 切り離しポストの傾斜が緩くないとこちらのタイプはスムーズに切り離し出来ない。

|

|

別なウィンドウが開きますので、終わったら閉じてください。

|

|

|

|

|

|

|

|

連結した状態でこのくらいのカーブは曲がることが可能です。

|

|

3つの貨車を積み重ねても連結器が積み重ねの邪魔になることはありません。

|

|

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.