|

|

|

|

|

|

脚用に切り出した12本のうち4本を図のようにジグソーで加工します。 また踏板には取っ手用の穴あけをします。

(図拡大)

|

|

加工した脚を2枚の脚で挟み木工ボンドで接着します。 強度アップも兼ねて今回は25mmのネジ6本で補強しました。 |

|

|

|

|

|

|

|

今回使った蝶番。 300mmの長いものと30mm幅のミシン蝶番。 背景は踏板です。

|

|

ミシン蝶番の取り付け位置を掘り込みます。 深さはミシン蝶番が若干脚の表面より沈む程度。 |

|

|

|

|

|

|

|

ミシン蝶番を付属のネジで取り付けました。 この状態で脚を閉じると脚と脚の間にごく僅かな隙間が出ます。

|

|

幅の長い補強板に幅の狭い補強板を貼った上で幅の広い補強板に長い蝶番を固定します。 |

|

|

|

|

|

|

|

次に蝶番を取り付けた面に幅の狭い補強板を貼り付けます。 貼る前に幅の狭い補強板が蝶番に被る部分は掘り込んで置きます。(約1.5mm)

|

|

残る補強板3枚(幅広1枚と幅狭2枚)を貼り合わせてしまいます。 |

|

|

|

|

|

|

|

仮組立(木工ボンドは使わない。)をしてみました。 特に問題はなさそうです。

|

|

同じく仮組立のまま畳んでみました。 厚みは板厚(9mm) x 6 + α(隙間)で、54mm強でした。 |

|

|

|

|

|

|

|

踏板に手掛かり用の穴をあけます。 15φの木工ドリルで2箇所に穴をあけジグソーで切り落としました。

|

|

仮組立をして曲尺を当てて線を引き、脚の先端を斜めに落とします。 |

|

|

|

|

|

|

|

全部材にペーパーをかけて仕上げてから、踏板を除いて木工ボンドで組立てた後塗装に入ります。 ばらばらで塗装するよりも効率よく塗装できます。

|

|

左がスライドピン用に今回使ったねじ込み式ダボでダボの長さは13mm、ネジ部が15mmあります。 右の従来のニッケルダボよりこの作品の目的には強度上有利だと考えています。

|

|

|

|

|

|

|

|

ダボの頭が13mmと長いので、8mmドリルで3mmの深さに座ぐりねじ込みました。

|

|

3回塗りした後の脚の木口。 9mm合板3枚貼りが13プライ27mm合板のように見えます。 |

|

|

|

|

|

|

|

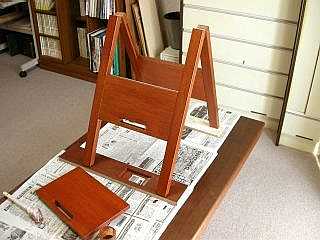

開いて使用状態に置いた所。 脚の上端にはあとでカバ-を被せる予定なので白っぽく見えます。

|

|

脚立使用位置から見下ろした所。 ラワン合板も3回塗りのニスのお陰でこんなに綺麗になりました。 |

|

|

|

|

|

|

|

このように置くことはありませんが、畳んだところです。

|

|

畳んだ脚立を真横から見ました。 厚みは54mm強しかありません。 |

|

|

|

|

|

|

|

脚には滑り止め用と謳われたプラスチックシートを貼りました。 これがないと横にすべる力がもろにガイドピンに掛かってしまいます。

|

|

頭を斜めに切断し、朴の板を切って被せました。 朴の白さを配色に生かそうと言う魂胆です。 |

|

|

|

|

|

完成した折畳式脚立。 着色ニス3回塗りでラワン合板で作ったとは思えないような美しさです。

頭部の朴の白さも良いアクセントになったと思います。

|

|

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.