|

|

|

|

|

|

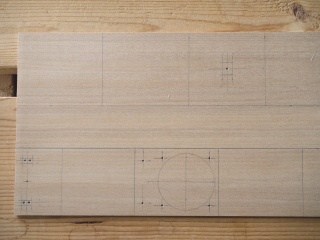

上は60mm幅の3つの部材を並べ、下は54mm幅の4つの部材を並べて切り出します。 使うノコギリは翔220で平均した実切り幅が0.73mm位ですから、それが1mmあるとして墨線を引いてあります。 従って切断後カンナやヤスリで簡単にドンピシャ寸法を出せます。

|

|

2次加工となる全ての穴をあけました。 普通は材料を切り出してから2次加工をしますが、部材が小さい場合にはこうした方が2次加工がやり易く、加工精度を出しやすいです。

|

|

|

|

|

|

|

|

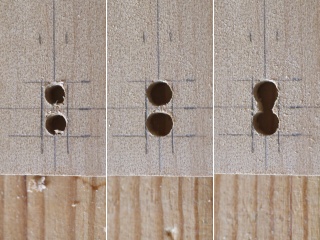

少々脱線ですが、トグルスイッチのレバーが通る小判状の穴(4 x 8mm)のあけ方をご紹介します。 左から、3mmのドリルで穴をあける。 中央は4mmの丸ヤスリで穴を4mm(墨線に到達する。)に拡大する。 右は、2.5mm角のヤスリで削って2つの穴を繋げる。

|

|

そして小判状になるよう削り込み。飾り前板として2次加工が終了。(右端が左写真の後加工が完了した穴です。)

この方法はアルミパネルにおいても全く同じで、小判状小穴の定番加工法となりました。 真中の穴は直径2mmでLEDを見せる穴です。

|

|

|

|

|

|

|

|

54mm幅の板(上)と60mm幅の板(下)を切り出しそれぞれカンナでドンピシャ幅に仕上ました。

|

|

それらを切り離し更に左下に見える4枚の部材を切り出して、部材切り出しは完了。 ここまでに丸一日掛かっています。

|

|

|

|

|

|

|

|

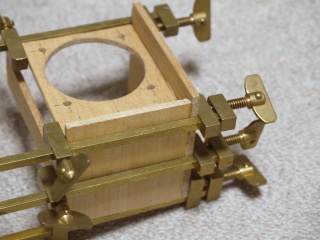

組立は底板と前板の接着から。 前板は底板の前面から9mm引っ込んだ位置に接着します。 接着角度が直角になる事が重要ですので、自作直角接合ジグを使っています。

|

|

側板の内面に貼り付ける3mm角の電池受け部材を貼り付けます。 洗濯バサミが圧着保持として有効な場面です。

|

|

|

|

|

|

|

|

側板の片方を接着します。 加工寸法や直角度が正確であれば何も心配することなく接着してよろしい。

|

|

電池受けの天板と中央背面板を接着。 こんな小さな物の接着にはハタ金が最適です。

|

|

|

|

|

|

|

|

残りの側板を接着しました。 これもどちらかと言うと無造作に作業を進めています。

|

|

電池室仕切りを嵌め込んで、瞬間接着剤で固定しました。 従って圧着保持はしていません。

|

|

|

|

|

|

|

|

最後に天板を接着しました。 接着部分の総長が180mmにもなるので、6本のクランプを使い浮き上がりを防止しています。

|

|

ケースの組立作業は終了しました。 残る作業は裏板のロック機構、面取り加工と仕上げ研摩です。

|

|

|

|

|

|

メーターを嵌め込んでみました。 全く問題はありません。 塗装後ここに見える飾り前板は両面接着テープでメーター下部に貼り付けられます。

|

|

|

|

|

|

|

|

裏蓋をネジ止めする金具(手前の2個)は、後に見えるチャンネル材を切断して作りました。 ネジはM3です。

|

|

逆さに置いていますが、ケースの上部内側の両端にエポキシ接着剤でネジ止め金具を固定しました。

|

|

|

|

|

|

|

|

ケース裏側の下には溝(幅1.2mm、深さ1.2mm、長さ10mm程度)を彫りました。

|

|

その溝に落としこまれる爪は1mm厚アルミを切って裏板の内側にエポキシ接着剤で固定しています。 この爪は1mmほど飛び出ます。

|

|

|

|

|

|

|

|

3mm厚の板に3mmの貫通穴をあけ4mmの深さ1.5mmの穴をあけると、LEDはすっぽりと埋まり込みますのでその状態で瞬間接着剤で固定します。 LEDの先端はこのように飛び出ますが、前板の裏側にはその分の座繰りをしておきます。

|

|

そして最終的はこのように接着しますが、それは塗装が完了後となります。

|

|

|

|

|

|

|

|

継目部分の段差が全く無くなるよう#240ペーパーで研摩後#400ペーパーで全面を仕上げ研摩します。

|

|

残るは面取りだけとなりました。 これは背面の様子をお見せしています。 背面板の固定ネジには例の頭が大きめで薄いやつを使っています。

|

|

|

|

|

|

ボーズ面ビット(BZ-10G)で全ての角を丸く削り落としました。 この後その丸みの上を#400ペーパーでさするよう研摩したら塗装作業に入ります。 接着剤がはみ出て残っているとまともな塗装が出来ません。 念には念を入れてそのような事が無いよう確認する必要があります。

|

|

|

塗装は無着色で水性ウレタンニス透明クリヤーを3回塗って表面をつるつるに仕上げ、インスタントレタリングで文字入れ

後、透明クリヤーを一回塗ってその後に艶消しクリヤー1回塗りの計5回塗りとしています。

油性ニスに較べ肉乗りが余りないので塗り回数は増える傾向にありますが、乾燥が速いので作業時間は掛かりません。

|

|

|

|

|

|

水性ウレタンニス透明クリヤーを塗りました。 2時間後に#400ペーパーで軽く研摩し研摩かすを濡れ雑巾で拭い落としてから次の塗装をします。 中央の飾り前板はその右の背面板よりも黒ずんで見えますが、これらは光の加減で艶の見え方が変わるせいで、アガチス独特の現象です。

|

|

|

|

|

|

塗って乾燥したら研摩してを繰り返し3回目の塗りが終わりました。 そこの部分が新聞紙を反射しており、かなりの艶が出ていることが判ります。

|

|

|

|

|

|

|

|

ここで天板中央に飛出るICソケットに、挿し込むトランジスターの極性表示(E、C、B)を入れます。 また飾り前板の左側のトグルスイッチのレバー穴に、トランジスターのタイプ(NPN、PNP)を表示します。

|

|

そしてうっかり忘れていたのですが、ICクリップを付けたワイヤーで接続できるようミニフォーンジャックを取り付ける穴をあけました。

|

|

|

|

|

|

そして塗装のほうは最後の塗装(水性ウレタンニス艶消しクリヤー)を施しました。 私は色々な意味で艶消しニスを多用します。 この作品での目的は使っているうちに付いてくる傷を目立たなくするためです。

|

|

|

|

|

|

|

|

内部を組み上げました。 分解が出来るような配慮をしたため多少長めになりやすい10数本のワイヤーを折り畳んでいるためごちゃごちゃしています。

|

|

天板中央の6P ICソケットです。 大半の小型のトランジスターは印刷面(平らな面)を手前にして挿し込むと左からE、C、B の順序で並びます。

|

|

|

|

|

|

実際に使っている様子です。 もしもトランジスターのピン配列が違っていたり、パワートランジスターを測定する場合には、右手に見えるICクリップ付きコードで接続します。 この場合赤がコレクター、黄色がベース、黒がエミッターです。

ICソケットにトランジスタを挿し、ICクリップコードの黄色と黒を電圧計に繋ぐとhfeの測定と同時にVbeの測定も可能です。

|

|

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.