|

|

|

|

|

|

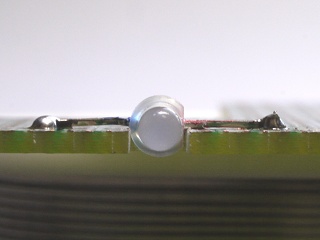

�������������̌`�E�傫���ɐؒf���܂����B�@�܂��O����������2�FLED�𗎂Ƃ����ސ茇��������܂��B

|

|

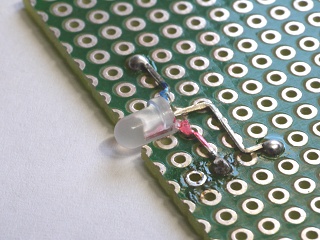

�ォ��̔z���͍���ɂȂ�̂ŁALED���ɔ��c�t�����܂����B�@2�F�ł��̂Ń��[�h����3�{����܂��B

|

|

|

|

|

|

|

|

���ʂ���LED�������Ƃ���B�@LED���a�̒��x��������ɖ��܂�܂����A��̌���3mm�ɑ�LED��3�ӂł����炱�̉����ւ̏o������͂���܂���B�@�����łȂ��ƃ{�����[���ɓ������Ă��܂��܂������ɂȂ�܂��B

|

|

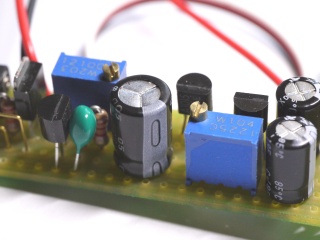

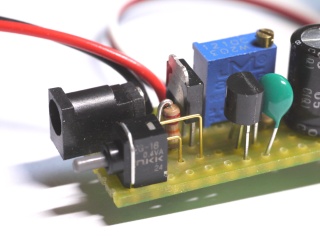

�����ӏ���2�ӏ��ʼn�����|�e���V�����[�^�i���l�p�̕��i�j�B�@����LED�̐F�ς��̓d�������ŁA�E�͓d���̎Ւf�_�����p�ł��B

|

|

|

|

|

|

|

|

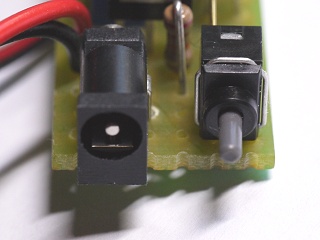

���̍�����O�Ɍ�����X�C�b�`�͑�ϋ�J���ĒT�������̂ŁA(ON)-OFF-(ON) 1��H�̒����^�i�Ń��[�J�[���璼�ڍw�����Ă��܂��B�@�g�����W�X�^�ɂ������Ă���ΐF�����x�⏞�p�̃T�[�~�X�^�ł��B

|

|

���̍�����DC�R�l�N�^�[��2.54mm�s�b�`�̊�ɒ[�q�����ڍ������߂钴���^�i�ŁA������T���̂ɋ�J���܂����B

|

|

|

|

|

|

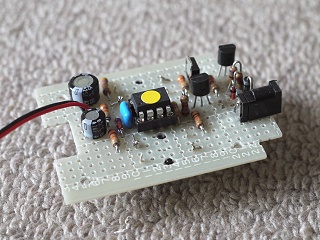

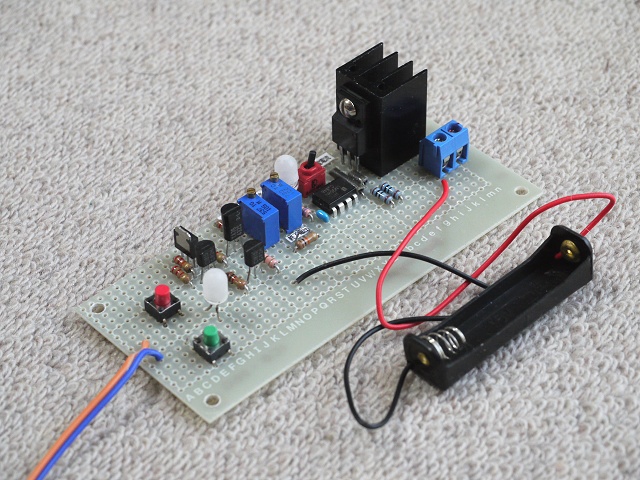

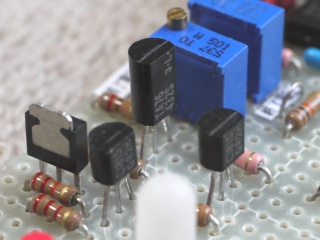

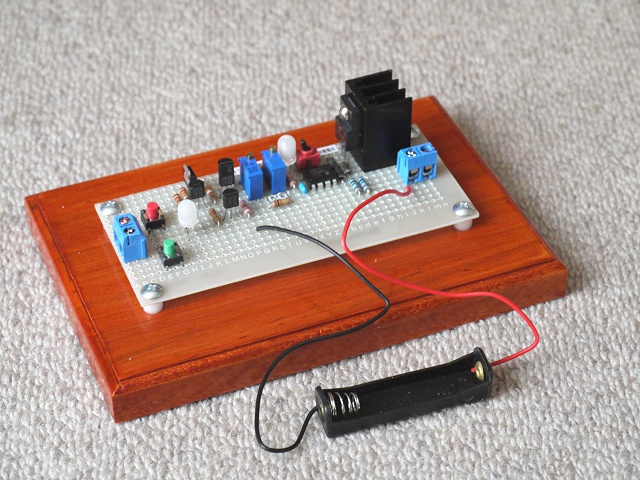

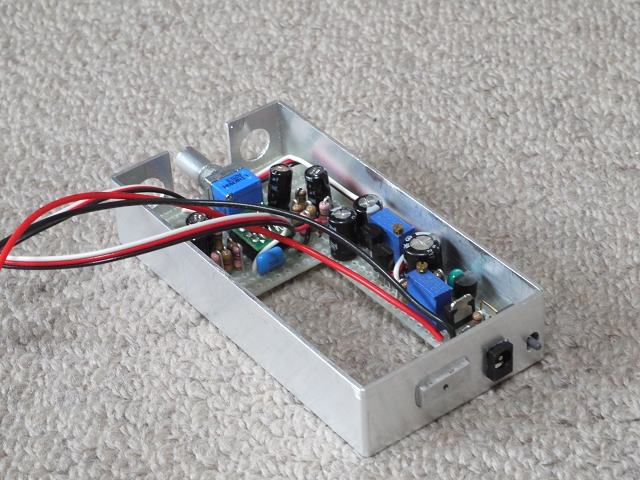

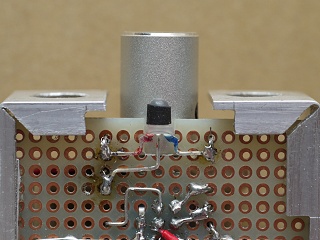

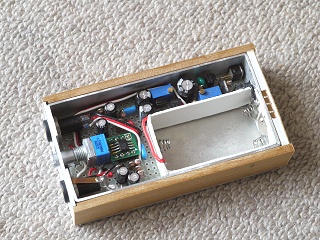

�Ƃ������Ƃ�L���^��̍ו����蕔���͓d����H�p�[�c�Ŗ��܂�܂����B�@���[2�̓d���R���f���T�[�̉E�������[���X�v���b�^�[��IC�ł��B�@�S�Ă̓���≷�x�⏞�Ȃǖ��Ȃ��ǎ��ȃG�l���M�[���A���v�ɑ���܂��B

|

|

|

|

|

|

|

|

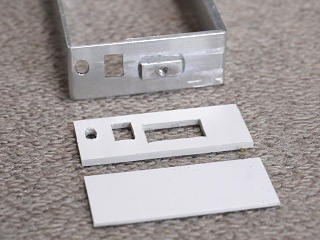

�������̃T�C�Y�E�`�ɐؒf���A�^�N�g�X�C�b�`�̈ʒu���߃s���̒ʂ錊�A��ՌŒ�̌��Ȃǂ�T�d�ɉ��H���Ȃ��ƂȂ�܂���B

|

|

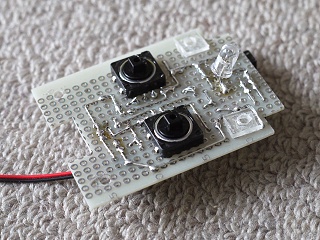

���Ƀ^�N�g�X�C�b�`�����~�߂��Ă܂݂̏o�錊�A�y��LED�̐悪�o�錊�������܂��B

|

|

|

|

|

|

|

|

�X��AC�A�_�v�^�[���ڑ������R�l�N�^�[�i12�Ӂj�̌��������āA

|

|

���Α��ɏ[�d�o�͂�DC�R�l�N�^�[���o�錊�������ăP�[�X�̉��H���I�����܂��B

|

|

|

|

|

|

|

|

�����ĂЂ�����z���ƂȂ�܂��B�@��͋Ă���ꏊ���������ł����A���t���̃^�N�g�X�C�b�`�A�����̊�Œ�̌��ݒ����Ȃǂ����\�ꏊ��H���Ă��邽�߂ŁA���܂�y�Ȕz���ł͂���܂���B

|

|

���c�t���ʂł����E���̏㉺�Ɍ�����̂�����t���̍��������̂��߂ɓ\����1.5mm���̃v���X�`�b�N�ŁA�^�N�g�X�C�b�`�̃{�^�����o�߂���̂�}���܂��B

|

|

|

�@����������̓������ʂ�m�F���܂����B�@��Ɍf�ڂ����Ō�̔z���}�ɋL�ڂ����d���͂��̒i�K�ő��肵���l�ł��B

�@�A���d�r��ڑ����Ď��ۂɏ[�d���Ă݂��킯�ł͂Ȃ��A66���̃_�~�[��R���q���ł����ŏ[�d�����ɋ߂��d���~����z

�@�肵�Ă��܂��B�@�[�d��H�̒�d���l��74.9mA�łقڐv�l�i75mA�j�ł��B

�@�^�C�}�[��H�̓���d���̓^�C�}�[������H�̏ꍇ�ɂ�0.6mA�ł������A�^�C�}�[�o�͂�1mA���̕��ׂ��|����悤��

�@���܂����̂ŁA�^�C�}�[��H�S�̂̏���d����1.7mA�ɏオ��܂����B�@�X�Ƀc�F�i�[�_�C�I�[�h�ɗ����d�������Z����

�@10.6mA���d�����܂ރ^�C�}�[��H�̏���d���ɂȂ�܂��B

�@�X�ɏ[�d��H��75mA�̏[�d�d���ɔ����_�C�I�[�h�ɗ����d���i����3.6mA�j�����Z����܂��̂ŁA�[�d���ɂ�89mA

�@�̏���d���ƂȂ�܂��B�i����d�͂�AC�A�_�v�^�[�̌����͔����ɂ���0.8W�ɂȂ�܂��̂ŁAAC�A�_�v�^�[����1W�ʂ�

�@�ςނł��傤�B�j�@����Ȍ��ʂ��q��9V AC�A�_�v�^�[�͂�Ƃ��20%�ʌ����ނƂ��Ă��o�͓d����110mA�ȏ゠��Ηǂ�

�@�̂ŁA�ł����^�̕��ŏ\���ł��B

|

|

|

|

|

|

|

|

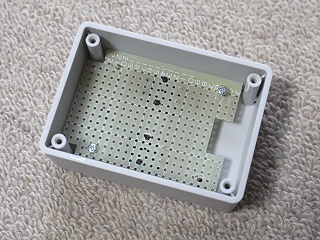

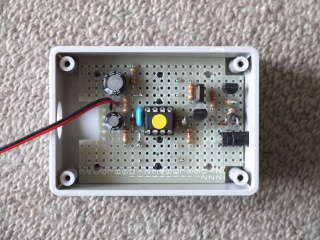

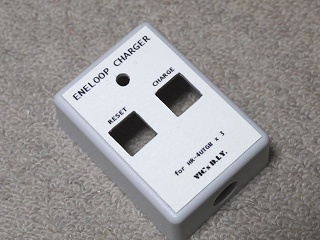

�m�F�̂��߃P�[�X�̎��߂܂����B�@�C���E�����̂��߂Ɋ���O���̂͊ȒP�ɂł��܂��B

|

|

��ɌŒ肳�ꂽLED�͌y����������Ă��邾���ł��B�@�ŏI�I�ɂ͔������̃L���b�v��킹���F�������߂܂��B

|

|

|

|

|

|

|

|

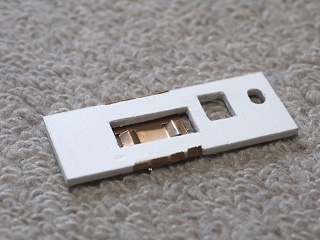

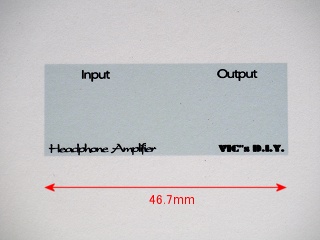

A4�T�C�Y����̂�����̗p���ɕ��������C�A�E�g���Ĉ�����܂��B

|

|

����𗼖ʐڒ��e�[�v�ŃP�[�X�ɓ\��t���A�^�N�g�X�C�b�`�{�^������LED�̔�яo�镔�����J�b�^�[�i�C�t�Ő藎�Ƃ��܂��B

|

|

|

|

|

|

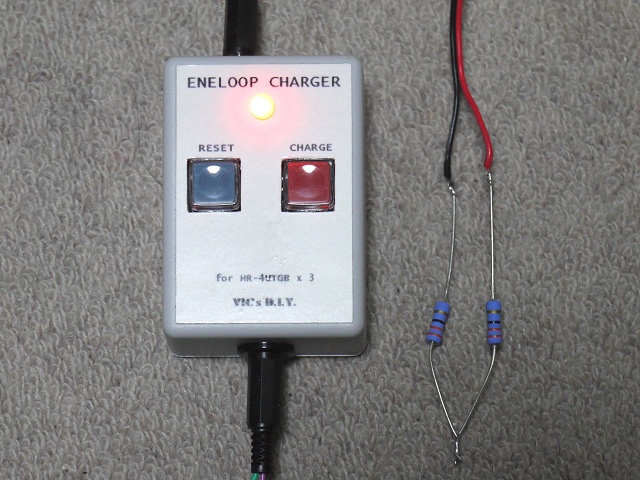

�����ɃP�[�X�Ɋ��g���݊W���l�W�ǂ߂��܂����B�@�E�Ɍ�����̂̓_�~�[���[�h�ŁA33����2�{�V���[�Y�Ɍq���A�[�d�I���ߕӂ�͂��Ă��܂��B�@���܂��B�e����LED���_�����܂������A1mA���x��������Ă��Ȃ��i�_��LED�lj��ɂ��3.6mA����d�����������Ă��܂����A���̂����c�F�i�[�_�C�I�[�h��2.6mA����Ă��܂��B�j�Ǝv���Ȃ����炢�ɁA�g�U�L���b�v��t�������̎��F�����A�b�v���Ă��܂��B |

|

|

|

|

|

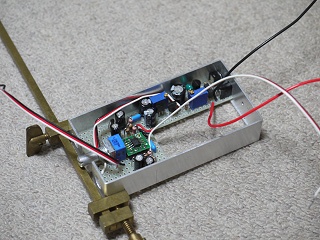

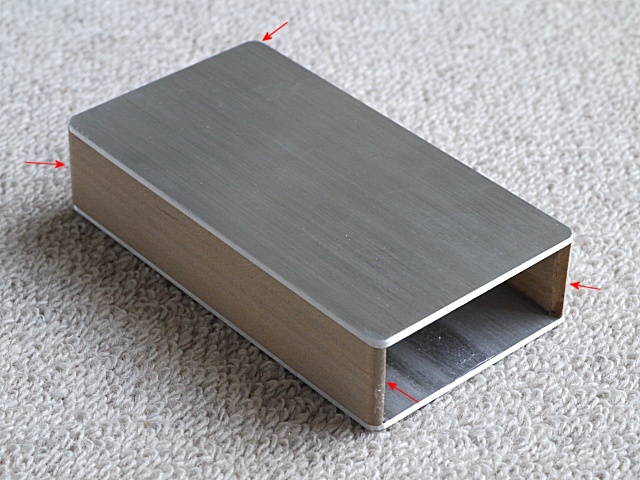

����������̑S�i�ł��B�@���̎ʐ^�������ł����A���悻��̔����͏c�����ɂ���ł��B�@���̃X�y�[�X�ɒP�O�E�P�l���p�̓d�r�z���_�[�����삵�Ď��t����\��ł��B�@�܂��ŏI�I�ɂ͊�̎l����l�W��18mm���̍��ɌŒ肷��\��ł��B

|

|

|

|

|

|

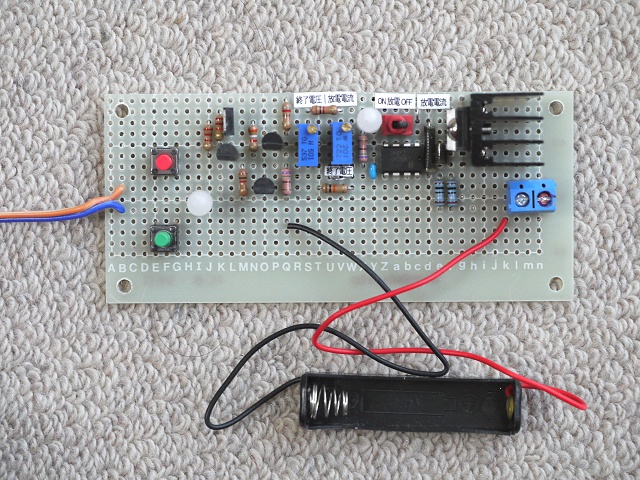

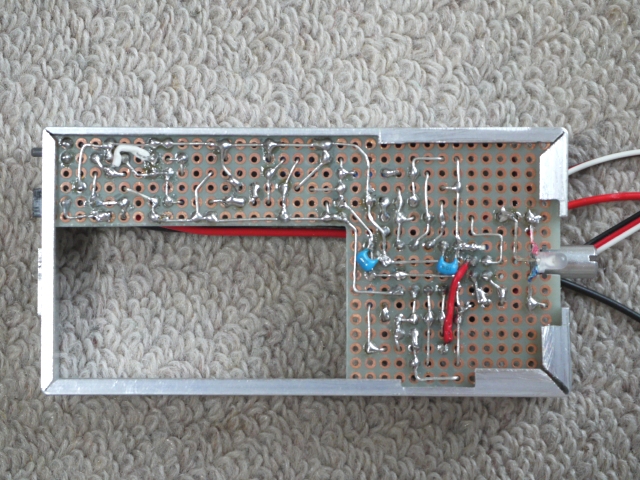

�����������^�ォ�猩��Ƃ���ȋ�ŁA�O�Ɍf�ڂ��Ă��郌�C�A�E�g�}�Ɣ�r����Ɨ������₷���ł��傤�B |

|

|

|

|

|

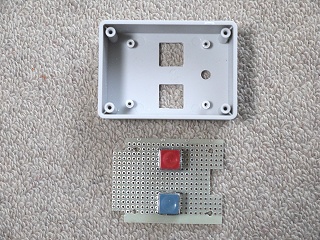

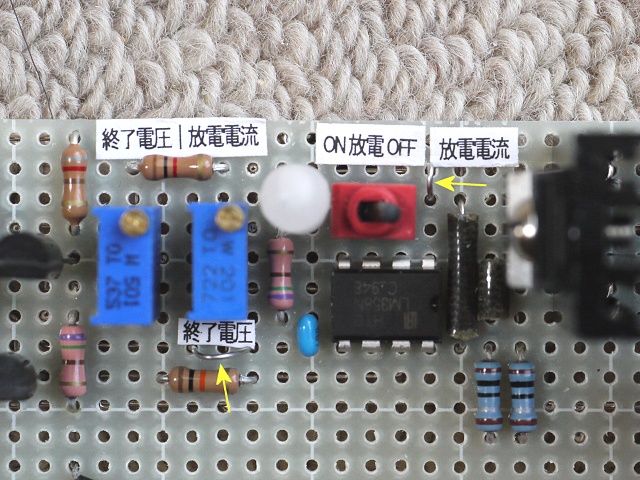

��ɂ͕���������������x����\��t��������4�ӏ�����܂��B�@���ォ��|�e���V�����[�^�̐����A���dON/OFF�̃X�C�b�`�̃��o�[�ʒu�����A�d���`�F�b�N�̃W�����p�[�s���i���F���j�̖ړI�����ł��B

|

|

|

|

|

|

|

|

���M��͍��͕K�v�ȏ�̕����t���Ă��܂����A�P�O�G�l���[�v����d���鎞�̑�d�����\�߂��Ă����܂��B

|

|

�|�e���V�����[�^�ƃg�O���X�C�b�`�̊ԂɌ����锒�������͓_��LED�̓��ł��B�@�g�O���X�C�b�`���ꎞ���d��~���[�h�Ƃ���Ɠ_�ł��Ē�~��Ԃł��邱�Ƃ�����܂��B

|

|

|

|

|

|

|

|

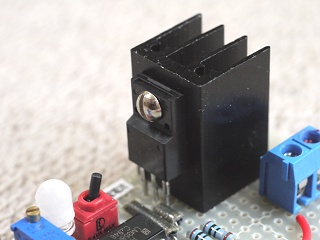

���̎ʐ^�̐^�ɂ���̂��ۂȃg�����W�X�^�[�̂悤�ȕ����V�����g���M�����[�^�[�ŁA���m�ȃ��t�@�����X�d�������d�v�p�[�c�ł��B

|

|

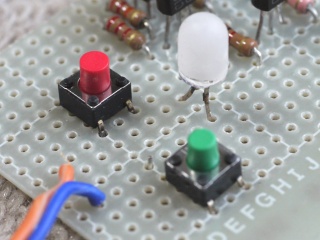

�ԂƗ̃^�N�g�X�C�b�`�́A���d�X�^�[�g�ƕ��d��~�̃g���K�[�X�C�b�`�ł��B�@�����ĕ��d���͂����̊Ԃɂ���LED���_�����ĕ��d���ł��邱�Ƃ�m�点�܂��B

|

|

|

|

|

|

�o���オ������͒[�ނō������ɌŒ肵�܂����B�@�d�r�z���_�[���ŏI�̕��ɂȂ�Ƃ����Ɗi�D�ǂ��Ȃ锤�ł����A�ꉞ������X�^�C���ɂȂ�܂������A������艻���Ď������ɂЂ�����Ԃ�ɂ����Ȃ�܂��B

|

|

�������d����̎����e�X�g��v���܂����B�@�莝���̒P�l�d�r3�{��ׂɑI��Ő悸��������d��ŕ��d�d��400mA�œd�r�d����1.0V�ɂȂ�܂ŕ��d�����̌�20����₵����ŁA�T�����[�̃G�l���[�v�p�[�d��ŏ[�d���������ēx���d��ɑ��U���ĕ��d���Ԃ𑪂�܂����B�@���d���Ԃ͗�ɂ���ă��R�[��CX-1��1���Ԋu�̃C���^�[�o���B�e�����Ĕ��f���Ă��܂��B�@�]���đ���덷��1���ȓ��ɓ��锤�ł��B�@���ʂ��O���t�ɂ��܂����̂ňȉ��������������B

|

|

|

|

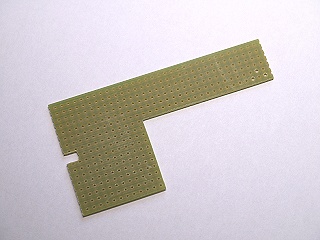

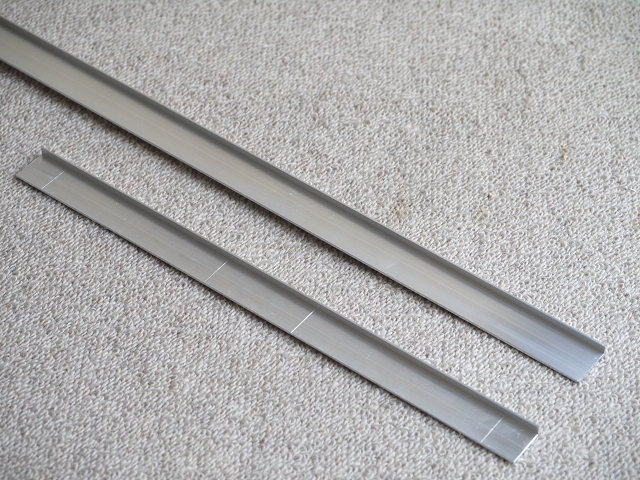

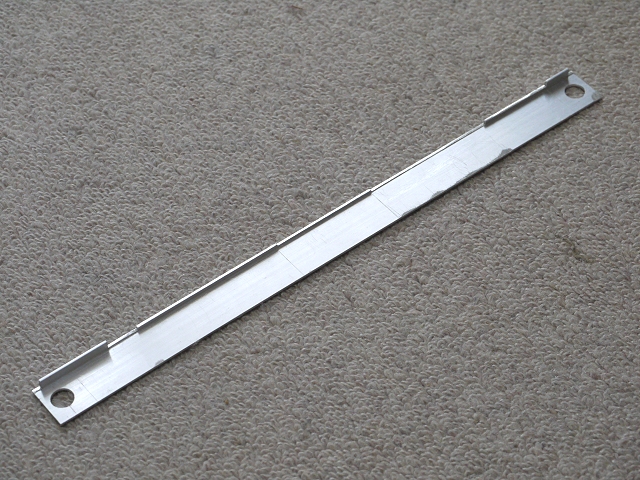

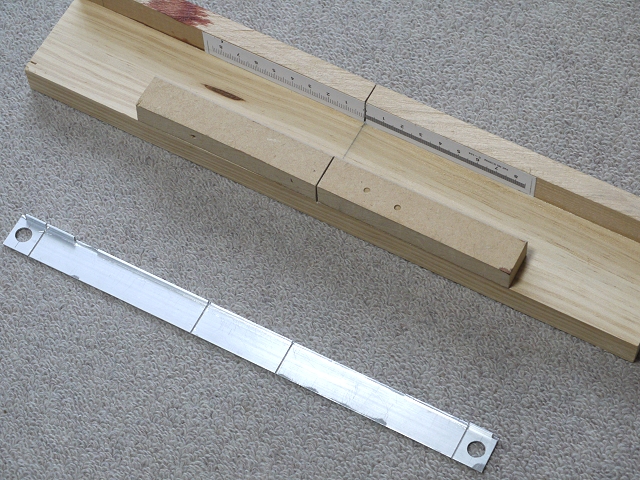

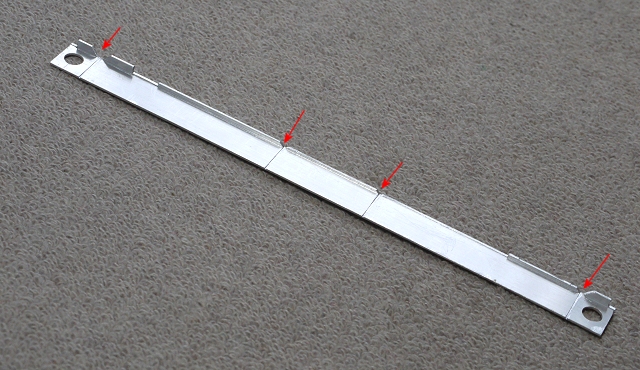

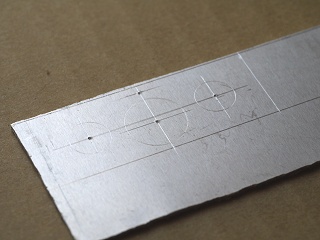

L�^�����o���ނ�����̒����ɐ�o���A����2mm�l�߂܂����B�@�����̉��H�ɂ͐n�����O���C���_�[��+0.5mm���x�̐��@�Ƃ�����Ƀ��X���ŏ��萡�@�Ɏd�グ�Ă��܂��B�@��͌��̃`�����l���ނł��B�@�����H�ς݂̕��ނɂ�4�ӏ��P�r�L������Ă��܂����A����͐܂�Ȃ��̏ꏊ�������܂��B

|

|

|

|

|

|

L�`�����l���̐܂�Ԃ������͕���5mm����܂����A������ꏊ�ɂ����1.0mm�A2.0mm�A3.0mm���ɋl�߂˂Ȃ�܂���B�@���̋��ڂɉ����ă}�X�L���O�e�[�v��\��܂����B

|

|

|

|

|

|

�����ĕ����X���ɂĂЂ������邱�Ƃɂ�菊��̕��ɂ��܂������A�����܂ł��Ȃ���ώ��Ԃ��������Ƃł���A�����Ȃ�܂łɔ����ȏ���₵�܂����B�@�����ƌ����I�ȕ��@������Ɨǂ��̂ł����H

|

|

|

|

|

|

���[��7.5�ӂ̌����J���܂��B�@����̓~�j�w�b�h�t�H�[���W���b�N���Œ肷�邽�߂̌��ł����A���ۂɂ̓t�����g�p�l���ɂ�����ꂽ�����T�C�Y�̌���ʂ��ċ����߂���܂��B

|

|

|

|

|

|

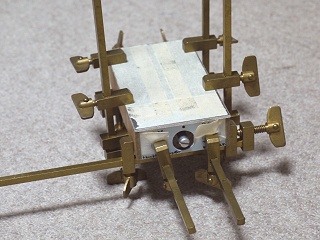

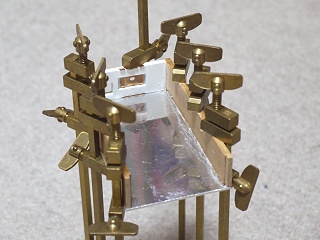

OPA2350�g�p�w�b�h�t�H�[���A���v�̃A���~�t���[�������ۂɐ��삵���W�O���g���āA�A���~�t���[���̐܂�Ȃ������ɐ[��0.4mm���x�̍a�������Ő�܂��B�@���̃W�O�͐��m�Ȑ��@�̃A���~�t���[��������ő傫�ȍv�������Ă��܂��B

|

|

|

|

|

|

�t���[����4�ӏ����Ȃ������ɐ܂�Ԃ�������������Ȃ��悤��藎�Ƃ��܂��B�@���X�傫����藎�Ƃ������ǂ��ł��傤�B�@���̌�4�ӏ���܂�Ȃ��܂��B

|

|

|

|

|

|

|

|

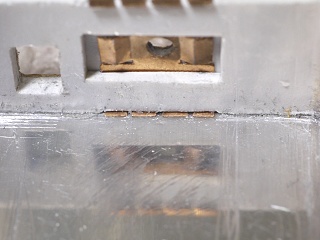

�w�ʂɏ[�d��ڑ��̃R�l�N�^�[����яo�錊�ƃg�O���X�C�b�`�̓����o�錊�������܂����B�@�X�ɌŒ�l�W�����1.5mm���A���~���G�|�L�V�ڒ��܂œ\��t���܂����B

|

|

�A���~�t���[���̉��H���S�ďI���܂����B�@��蒼�������Ȃ��������Ƃ�������1�����ŏI�����Ă��܂��B�@�w�K���ʁI�܂��܂��ł��B

|

|

|

|

|

|

��H�������̈ʒu�ɑ}�����Ă݂܂����B�@�A���~�t���[���̐��@�덷��+0.15mm�ȉ��Ɏ��܂��Ă���悤�ł��B�@���_�S����肠��܂���B�@��ԕ����ɓd�r�z���_�[���\������v���X�`�b�N�Řg�����Ƃߍ��݂܂��B

|

|

|

|

|

|

���͂���ȋ�ł����v�i�K�Ŋ���̔z�����A���~�t���[���̎����ɐڐG���V���[�g�������ȕ�����O����ɒ��o���ĉ��H�Ɍq�������߁A�V���[�g�̐S�z�͂Ȃ����̂��ƂŒlj����H���邱�Ƃ����������ł��B

|

|

|

|

|

|

|

|

�A���~�t���[���̌�ʂ̃l�W��������1.5�ӂ̌����\��t����1.5mm���̃A���~�ɂ����ł��邾���ł����A2.5�ӂ̊ђʌ��������Ă���M3�̎��l�W���܂����B

|

|

2mm���̔��A���r��3�̌����������킹�ł����܂��B�@�����ē����傫����1mm���̔��A���r���o���܂��B

|

|

|

|

|

|

|

|

�����0.1mm���̗Ӑ����o�����Ƃ���ł��B�@10�ӏ��̐؍�������܂����A�����͎����Ő荞��ł��܂��B

|

|

�Ӑ��͂��̌ケ�̂悤�ɐ܂�Ȃ��܂��B

|

|

|

|

|

|

|

|

������2mm�����A���r�ɂ���Ȃӂ��ɓ��Ă��܂��B�@�Ӑ��̂��̎ʐ^�Ō����镔�����A���~�t���[���Ɠd�C�I�ɐڐG���܂��B

|

|

2mm�����r���Ђ�����Ԃ��Ƃ���ȋ�ł����A���̖ʂ�1mm�����A���r�����r�p�ڒ��܂œ\��t���܂��B

|

|

|

|

|

|

|

|

�\��t�����������܂����̂ŁA�[�d��ڑ��p�W���b�N�ƃg�O���X�C�b�`�̃��o�[���o�錊��1mm���r�ɂ����܂����B

|

|

�X�ɖ،��e�[�v��\��t���Ă���[�d��ڑ��p�W���b�N�ƃg�O���X�C�b�`�̃��o�[�̌��������Ă��܂��B�@�P�[�X�Œ�̃l�W���͌�قǂ����܂��B

|

|

|

|

|

|

|

|

1mm�����A���r��ؒf���ăX�y�[�T�[�Ƃ���4�ӏ��ɓ\��t���܂����B

|

|

�����Ċ���A���~�t���[���ɐڒ����܂��B�@���̍H���ƃX�y�[�T�[�ڒ��̐ڒ��܂ɂ̓[���[��u�Ԑڒ��܂��g���Ă��܂��B

|

|

|

|

|

|

|

|

�t�����g�p�l���̕�������͂���ȋ�ɂ��邱�Ƃɂ��܂��B�@�C���X�^���g���^�����O�ł͐�ɓ����Ȃ�3��ނ̏��̂��g���Ă��܂��B

|

|

�ʼn��̍쐬�̓A�h�r�t�H�g�V���b�v���g���܂����B�@�����ȕ����ł����王�F�����C�}�C�`�ł����������͑ł肪����܂���B

|

|

|

|

|

|

|

|

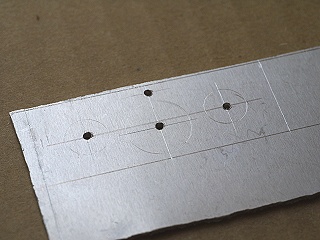

�r��������ꂽ���4�̌��ʒu�ɃZ���^�[�|���`�Ń}�[�L���O�����܂����B�@�A���~�̌��������o������Ȃ��悤�}�[�L���O�͐�ڂł��B

|

|

�ŏ���1.5�ӂ̃h�����Ō��������܂����B�@LED�̌��͂��ꂪ�ŏI���@�ƂȂ�܂��B

|

|

|

|

|

|

|

|

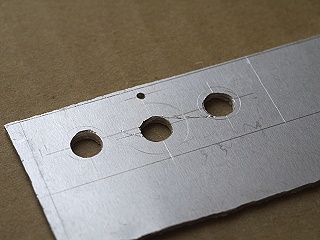

����3�́A3.0�ӁA4.5�ӁA6.0�ӂƏ����Â��a��傫�����Ă��܂��B�i�莝���̓d���h�����ł̌������͂���₷���̂Łj

|

|

�����ăA���~�t���[���Ƀt�H�[���W���b�N�ʼn��~�߂��ALED�̈ʒu�A�c�}�~���̌r���ʒu�̊m�F�����܂����B

|

|

|

|

|

|

|

|

�c�}�~���̌r���͂قڐ��m�ł����̂Ŋۖ_���X���ōL���ăh���s�V�����@�ɂ��܂����B

|

|

�Ăщ��~�߂��ăc�}�~���������݂܂����B�@�c�}�~�ƃp�l���̊Ԃɋϓ��Ɍ��Ԃ��o���܂������ALED�̌����R��Ă���̂��B�@����͏����ł��}�������Ƃ���ł��B

|

|

|

|

|

|

|

|

���R���LED�̉�����o����ɂ��̂ŁA3�ӂ̔M���k�`���[�u��LED�ɔ킹�܂����B�@����ł��Ȃ���܂�͂��ł��B

|

|

�A���~�t�����g�p�l���Ɉ�����ăR�[�e�B���O�������𗼖ʐڒ��e�[�v�œ\��t���܂����B�@�����Č��������J�b�^�[�i�C�t�ł��蔲���Ă��܂��B

|

|

|

|

|

|

|

|

�A���~�t�����g�p�l�����t�H�[���W���b�N�ŃA���~�t���[���ɋ����߂��A�t�H�[���W���b�N�ւ̔z�������܂����B

|

|

�������킹�Ŕw�ʔ�3.2�ӂ̌����J���ė�̔����l�W�ŌŒ�ł���悤�ɂ��܂����B

|

|

|

|

|

|

|

|

�d�r�z���_�[������L���^�ɐ���1mm�����A���r��2����\�荇�킹�܂��B�@���̎ʐ^�͏���̈ʒu�ɑ}�������Ƃ���ŁA�Ԗ���̓P�[�u�����ʂ錇�����݂ł��B

|

|

�d�r�̓d�ɂ��G�|�L�V�ڒ��܂œ\��t��L����̓d�r�z���_�[�g���A���~�t���[�����ɐڒ����܂����B�@�X�Ɂ}�̃��C���[��z�����܂����B

|

|

|

|

|

|

|

|

�d�r�z���_�[�̌�둤�̗l�q�B�@����Ƀ}�C�i�X���̃��C���[���z������Ă��܂��B

|

|

�O���͂���ȋ�ŁA����ɂ̓v���X���̐Ԃ����C���[���ڑ�����Ă��܂��B

|

|

|

|

|

|

���������A���~�t���[���u���b�N�ɃG�l���[�v�U���܂����B�@�����̂悤�Ɏ��g�p���ɕ���������Ɍ�����ʒu�̓A���~�t���[�����͋t���ɂȂ�܂��B�@���_���͂���܂��A����̓{�����[���̃c�}�~�̈ʒu�����S���炸���̂�LED�͂��̔��Α��ɂ���Ď��t���邵���Ȃ��ALED�ʒu���㑤�ɂȂ�悤�ɂ������̂ł���ȋ�ɂȂ��Ă��܂��܂��B

|

|

|

|

|

|

|

|

��o�����A���~�����i�����j�ł��B�@���_�������������ꖇ�K�v�ł��B�@�̊O����0.3�`0.5mm�傫���Ȃ�悤�ɂ��Ă���A��Œ��������ŏ���̑傫���Ƃ��܂��B

|

|

�ڒ����Ĉ����ێ������Ă����Ԃł����A15����Ɍ��ݕ����ȊO�̃n�^���͊O���Ă��܂��܂��B

|

|

|

|

|

|

|

|

�����Č��ݕ����̃n�^���𑝂₵�Ċ��S�d���̂��߂�6���ԕ��u���܂��B

|

|

�������̋��ɂ͊�Ֆ{�̂ƃA���~����d�C�I�ɐڑ�����ړI�̗Ӑ���������ƌ����܂��B

|

|

|

|

|

|

|

|

�A���~�̓����ɂ�0.2mm���̃|���v���s���[���iP-P�j�V�[�g��\��A�V���[�g�h�~�Ƃ��܂����B

|

|

�A���~�t���[���{�̂̃t�����g�p�l�����������A�����͂��̌��ԂŎ��܂�悤�������܂����B

|

|

|

|

|

|

|

|

�����P���̃A���~��ڒ����܂����B�@�Ȃɂ��Ӓn�ɂȂ��ăn�^�����g���Ă���݂����ɑ�R�g�p���Ă��܂��B

|

|

�\��I���������̓A���~�͋͂��ɖ̘g���o�������Ă��܂��̂ŁA

|

|

|

|

|

|

|

|

�n�����X���iM-20GP�j�œ��������ɂȂ�悤���܂��B

|

|

�����Ĕ�#240�̋��y�[�p�[��\��t���ăP�[�X������A���~�̖ʂ������S�ʂ��������A���̌�ʎ������܂��B

|

|

|

|

|

|

|

|

������͑n�����X���ō������B�@�n�����X���̑e���͖�#150�ƌ����Ă��܂����A��������̐[���a����R�����܂��B

|

|

�����Ă������#240�̋��y�[�p�[�Ō���������B�@��������̍a���Ȃ��Ă���̂�����܂��B

|

|

|

|

|

|

|

|

�w���[���C�����H�̃W�O�B�@#400�̋��y�[�p�[��ɓ\��t�������ɃK�C�h�_���Œ肵�Ă���܂��B�@�g�����͊ȒP�ŁA�K�C�h�_�ɃP�[�X�����킹�Č������邾���ł��B

|

|

�w���[���C�����|���I������P�[�X�B�@���Ⴆ��悤�ɃG���K���g�ȊO�ςɂȂ�܂����B

|

|

|

|

|

|

�P�[�X���ォ�猩��4�̊p�i�Ԗ��̐�j�͔��a2�`3mm�Ŋۂ����܂������A���̑��̊p�͒ɂ��Ȃ��悤��0.4�`0.6mm����������Ƃ��A�V���[�v�ȊO�ς�������������ł��܂��B�i�S�Ă��ۂ����Ă��܂��ƂڂĂ��Ƃ������͋C�ɂȂ�܂��B�j

|

|

|

|

|

|

����ŊO�ς͖ؕ��̐F���������ŏI�I�Ȍ`�ɂȂ�܂����B�@�V���[�v���_���͂��̏ꍇ�ǂ������悤�ł��B

|

|

|

|

|

|

|

|

�悸�X�e�C���Ŗؕ��𒅐F���܂����B�@�ʐ^�ɂ͌����܂��A�A���~�𒅐F���Ȃ��悤�}�X�L���O�e�[�v�ŕ����Ă��܂����B

|

|

�ؕ��ƃA���~�̌��ݕ�����20%�̐��Ŕ��߂������E���^���j�X�����N�����[�œh�����܂����B�i�A���~�̖ʕ����͂܂��h�����܂���B�j

|

|

|

�@�ؕ��̓h���͓����N�����[6��h��Ƃ��܂�����3��ڂ�5��ڂ̓h��������ɂ�#600���y�[�p�[�Ō������Ă���

�@���B�@�A���~�̖ʓh���͂��̌�A�N�������b�J�[�X�v���[�h����2��h�肵�A���S������ɕ\�ʂ�#600���y�[�p�[��

�@�c�u�c�u�̓������悤�Ɍ������܂��B�@�����Đ����E���^���j�X�����N�����[��2��h�肵������ɑS�̂������

�@�N�����[�œh�����܂��B�@���̎d�オ���͈ȉ��̃N���[�Y�A�b�v�ʐ^�������������B

|

|

|

|

|

|

|

|

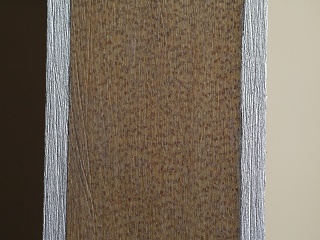

������h���������Ă��邽�߂����Ƃ�Ƃ���3�����ʂɂȂ��Ă���i������܂��B

|

|

�ؖڕ����ƃA���~�̌��ݕ����̃R���g���X�g����ϔ������d�オ�����Ǝv���܂��B

|

|

|

|

|

|

|

|

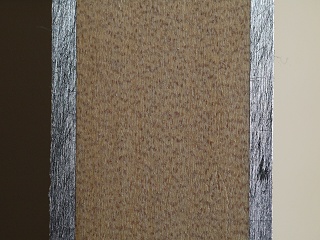

4�ӏ��͔��a2mm�ʂɊۂ߂܂������A���̑��̊p��0.3�`0.4mm���p�𗎂Ƃ������x�ł�����A�V���[�v�Ȋ������c���Ă��܂��B

|

|

�S�ʂ͂���ȋ�ł����A�t�����g�p�l���𗎂Ƃ����ނ悤�Ɏ��܂�܂��B

|

|

|

|

|

|

|

|

�w�ʂ̊p�������Ƃ���B�@���͔w�ʂ̖ؖڂ̓I�N���̖،��e�[�v�ňقȂ����ؖڂɂȂ��Ă��܂��B

|

|

���n�̐F�̓A�K�`�X�Ɏ��Ă���̂Œ��F�㕵�͋C�͎��Ă��܂����A�ؖڂ̈Ⴂ������܂��B

|

|

|

|

|

|

�w���[���C�����H�ʂ͌��̓������Ō��������啝�ɕω����܂��B�@����͍ł����邭���˂����Ƃ�����B�e���Ă��܂��B

|

|

|

|

|

|

������͍ł����ˌ����݂��Ȃ��Ԃ̏�ԂŁA�O�������߂ɔ��˂��Ă��܂��B

|

|

|

|

|

|

�A���~�t���[���A�Z���u���[�U������Ԃł����A�A���~�̖ʂ͍ł����ˌ����݂���ԂɂȂ��Ă��܂��B

|

|

�����2��ނ̃|�[�^�u���w�b�h�t�H�[���A���v�̐��삪�I�����܂����B�@�R�_�����ɍX�ɃR�_�������d�Ȃ�\�z���牽��1�N���|�����Ă��܂����A������ȃG�l�x�������A�����x�̍������ɂȂ����Ǝ������Ă��܂��B�@��ꐢ��̃|�[�^�u���w�b�h�t�H�[���A���v�����č�������2�̃��f���̔�r�͎��������������BCopyright (C) 2001-2019, Vic Ohashi All rights reserved.