|

|

|

|

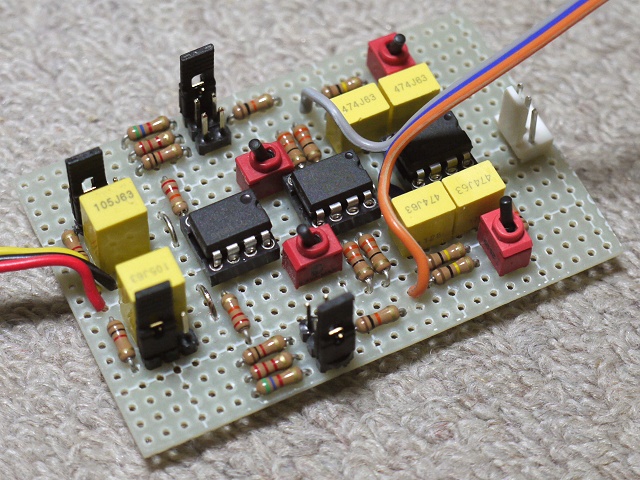

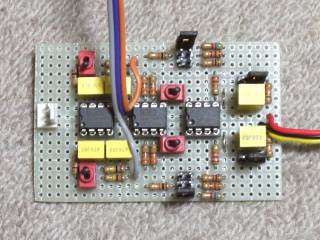

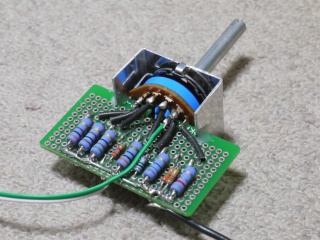

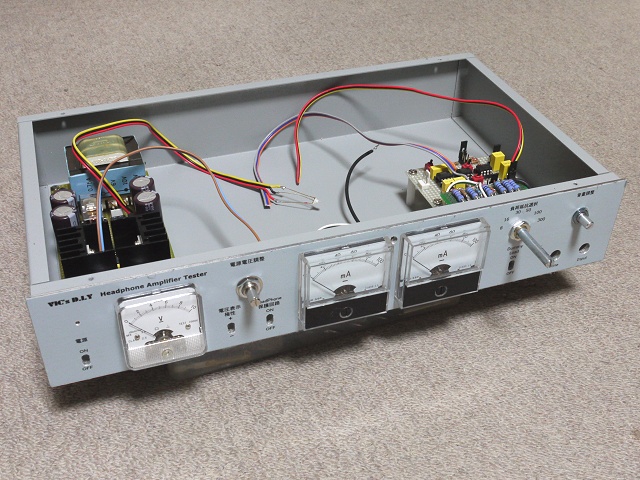

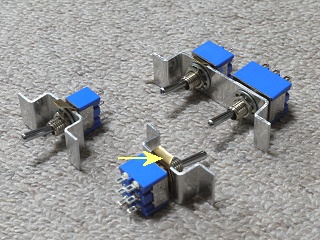

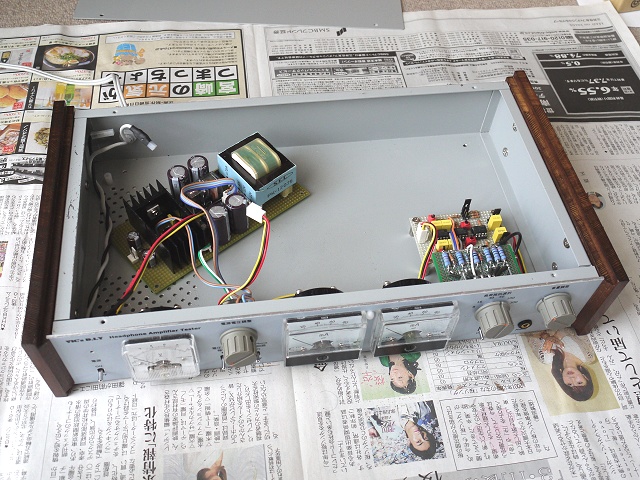

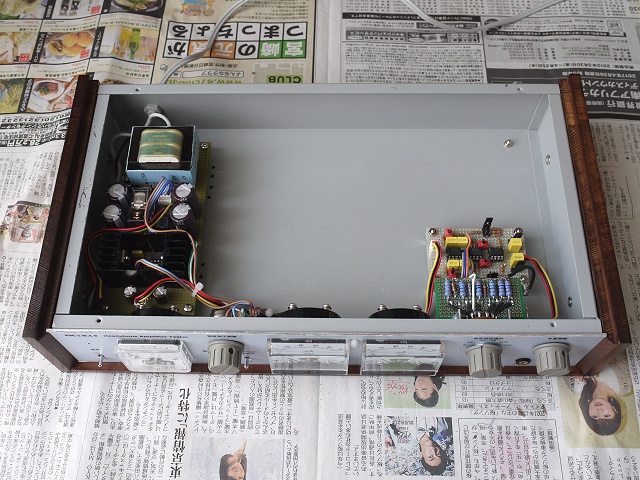

���������A���v��B�@�o�b�t�@�[�A���v��DC�T�[�{��ON/OFF��4�̏����ȃg�O���X�C�b�`�i�Ԃ���j�ł��܂��B�@�����̃��C���[�̓w�b�h�t�H�[���o�́A���̃��C���[�͓��͂ł��B�@�E�[�̔����R�l�N�^�[�͓d���p�B

|

|

|

|

|

|

|

|

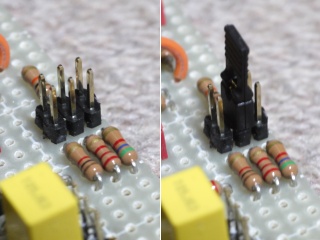

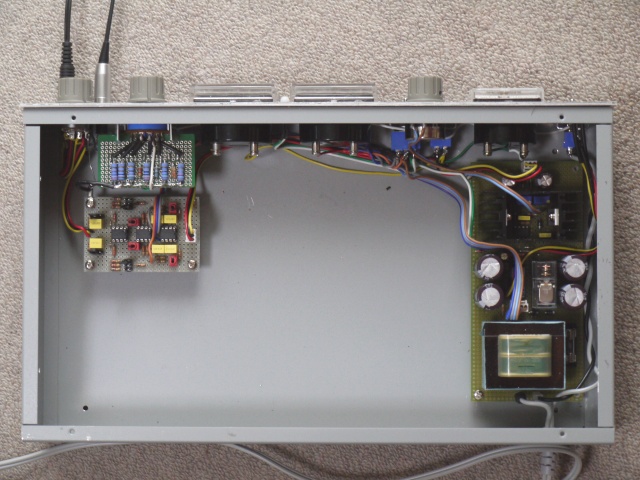

�������ɕ���3�̃I�y�A���v�ƍ��[�̃R�l�N�^�[�̊Ԃ̌��Ԃ͌�ł��������闝�R�ŁA�ӎ��I�ɑ傫������Ă��܂��B

|

|

���ʁB�@��������6�̃R���f���T�[������ł��܂����A�z���}�ɂ͍ڂ��Ă��Ȃ�0.1��F�̃o�C�p�X�R���f���T�[�ł��B

|

|

|

|

|

|

|

|

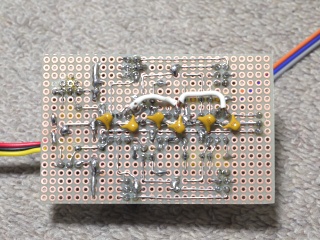

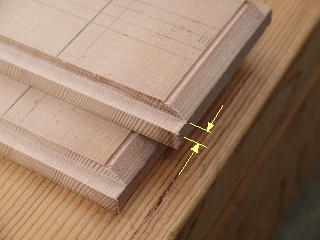

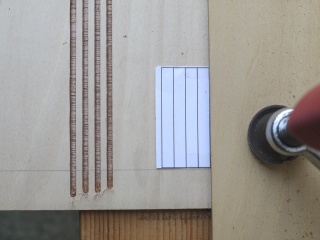

�p�\�R���ɗǂ��g����W�����p�[�s�����g���Ă��܂��B�@�����3�s����2����H���`�����Ă��܂��B

|

|

�������6�s�����g����3����H�ŁA�E���W�����p�[�s���𒆉��ɑ}�����Ƃ���ŁA��O��3�{�̒�R�̒�����I���������ƂɂȂ�܂��B

|

|

|

|

|

|

|

|

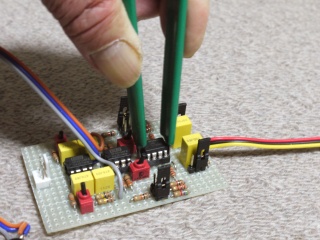

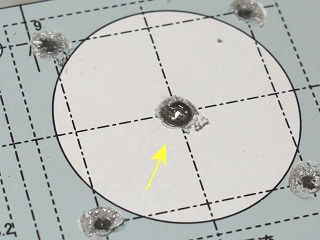

�I�y�A���v�̔��������͕p�ɂɍs���܂����A���������ۂɂ͂��̂悤�ȍH����g��Ȃ��ƃI�y�A���v�̋r���Ȃ�����܂��Ă��܂��܂��B

|

|

���̂悤�ɐ�̒܂̕����ŃI�y�A���v������ň��������Ĕ����܂��B�@���ׂ̈ɃI�y�A���v���m�̊Ԋu�͑傫�߂ɂ���K�v������܂��B

|

|

|

|

|

|

|

|

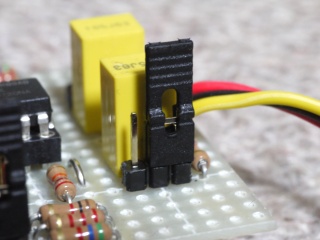

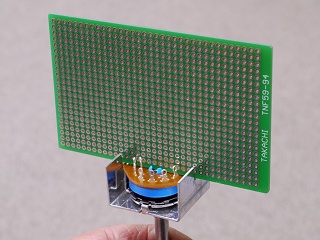

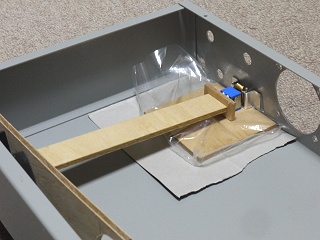

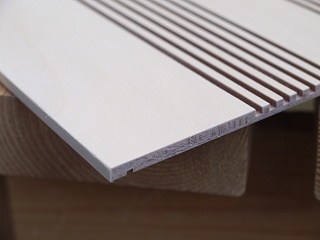

�_�~�[���[�h����x����R�̎������1mm���A���~�ł���ȕ��ɐؒf���H���܂��B

|

|

���[��܂�Ȃ���R�̎��^�ɂȂ�܂��B

|

|

|

|

|

|

|

|

����Ƀ��[�^���[�X�C�b�`���i�b�g�ŌŒ肵�Ă��܂��B

|

|

�ؒf�O�̊�ł����A����ȕ��ɋ��ݍ��ݐڒ��܂ŌŒ肷��I�Ƃ����\���ł��B

|

|

|

|

|

|

|

|

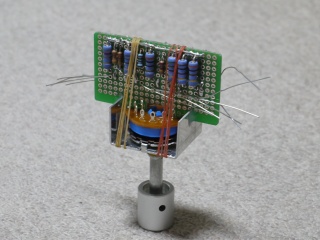

�_�~�[��R�𗼖ʊ�ɔ��c�t�����R�̎�����ɐڒ��E�Œ肵�փS���ŕێ����Ă��܂��B

|

|

���[�^���[�X�C�b�`�̊e�s���Ɋ���珇���ǂ��ڑ����܂��B�@�≏�ɂ̓G���p�C�A�`���[�u���g���܂����B

|

|

|

|

|

|

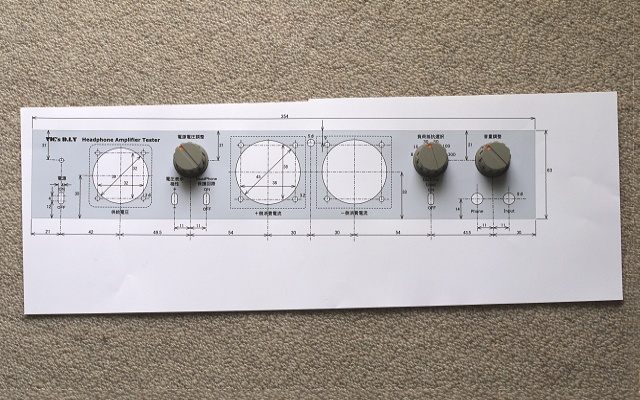

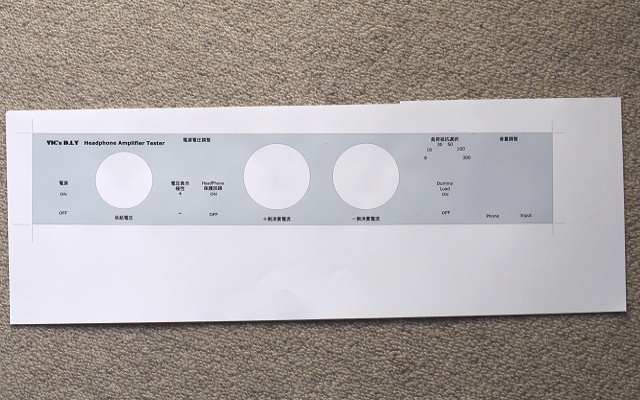

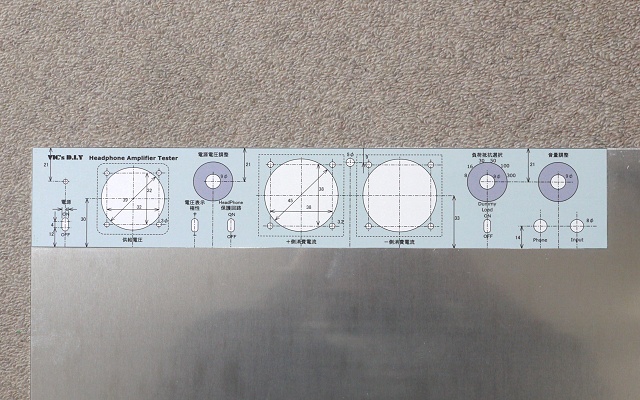

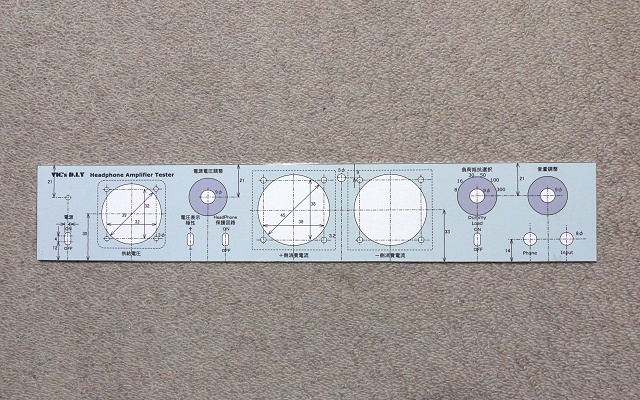

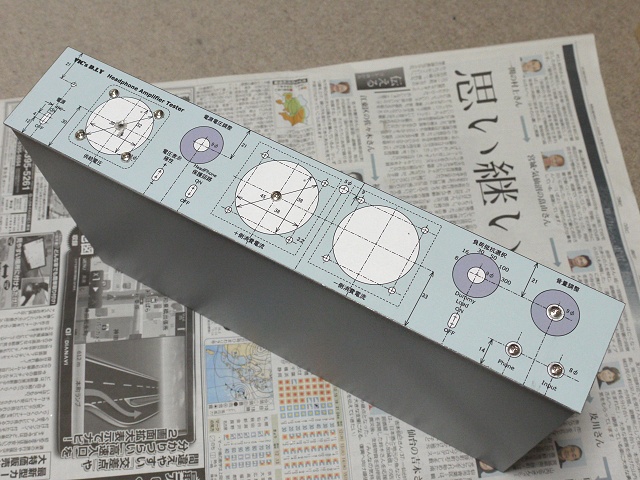

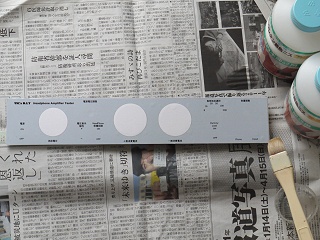

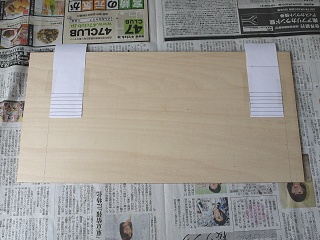

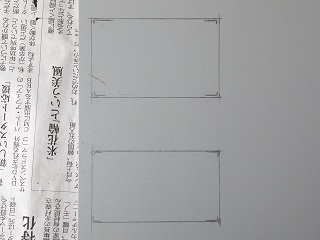

�t�����g�p�l���y�уV���[�V�����H����ɂ͐��@�����m�Ɉ�����ꂽ������̐}�ʂ��K�v�ł����AA3�T�C�Y�̃C���N�W�F�b�g�����c�����i148 x 420mm�j�ɐ��������c�����ɃZ�b�g���A�J�X�^���T�C�Y�̐ݒ�ň���ł��܂��B�@���ꂪ���H�p�̐}�ʂŁA���ۂɎg�p����c�}�~����ׂĎ��̔w�i�F�̒��������܂����B

|

|

|

|

|

|

������͏�̐}�ʑS�̂���������R�s�[���A�\��t���鎆�ɕK�v�ȕ����݂̂��c�����͏��������̂ł��B�@������3�͓d���E�d���v���͂܂荞�ތ��ł����A���̎���\��t����Ƃ��̈ʒu���킹�p�ł��B

|

|

|

|

|

|

600x400x2mm�̑傫�ȃA���~�ɂ��̏�̏�̃e���v���[�g�𗼖ʐڒ��e�[�v�œ\��t���܂����B�@�e���v���[�g�͖ؕ��v���C�}�[��2��h��������/���h�~�̎��������˂Ă��܂��B

|

|

|

|

|

|

�����ēd���W�O�\�[�Őؒf�����X���Ŏd��܂����B�@�g�p�����u���[�h�͔�S�����p�imini-Shop�Ŕ̔����Ă���No.6�j�ŁA��Ƃ͏����ɐi�݂܂����B

|

|

|

|

|

|

|

|

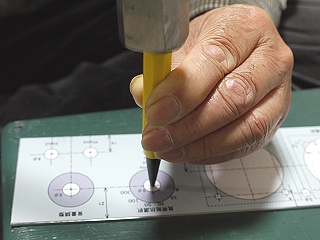

�Z���^�[�|���`�imini-Shop�Ŕ̔����Ă���n���f�B�[�|���`S�j�Ō������ʒu�m�ɂ��邽�߃}�[�L���O���Ă��܂��B

|

|

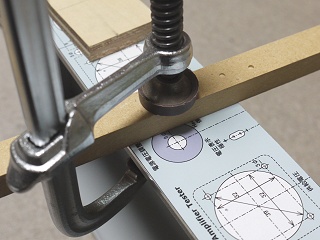

�����ăo�N�}�N�����v 150mm 2�{�Ńt�����g�p�l�����V���[�V�ɏ悹�ʒu�W���\���Ɋm�F������œ����Ȃ��悤���ߕt���܂����B�@���[�̕��͌������̂��߂ɃX�y�[�X���c���Ă����܂��B

|

|

|

|

|

|

�ŏ��ɑS�Ă�2mm�h�����Ō��������܂��B�@���̌�LED����������3mm�ɕς��đS�Č����L���N�����v���ɂ߂Đ������������3mm�̃l�W�ł��̂悤�ɒ��߂܂��B�@���ɂݖh�~�̂��߃X�v�����O���b�V���[�p���܂��B

|

|

|

|

|

|

|

|

�N�����v�ʼnB��Ă��������̎c��̌����菇�ł�����Ƌ��ɁA���[�^�[��ʂ��傫�Ȋی��̒��S�͉~����ɍ������ĎM�l�W�̓�����o�Ȃ��悤�ɂ��Ē��ߕt���܂��B�i����͌�قǓd���W�O�\�[�ʼn~�肷��ۃl�W�̓��ɃW�O�\�[���Ԃ���Ȃ��悤�ɂ��邽�ߏd�v�ł��B�j

|

|

�g�O���X�C�b�`�̃��o�[���ʂ錊�͕�4mm�A����8mm�̏�����ł����A�~�ʒ��S2�ӏ��i���S����4mm�j��3mm�̌��������A���a3.5mm�̊ۃ��X���Ō����L���A��3.5mm�̊p���X���Œ��������𐬌`���Ďd��܂��B�i�ق�̋͂���葫��Ȃ���Ԃɂ��A�e���v���[�g�����Ă���g���~���O���܂��B�j

|

|

|

|

|

|

|

|

�c��ی��������ς܂��܂����̂őS�Ă�3mm�̃l�W���ɂ߂ăt�����g�p�l�����V���[�V����O���܂����B

|

|

�����ăe���v���[�g�����܂����A�Y��ɔ��������͕̂s�\�ő�R�̔S���ނ������t�����܂܂ɂȂ�܂��B�@����̓��b�J�[�V���i�[�ŗ��Ƃ��Ă��܂��B�@�܂������^�̃g�O���X�C�b�`�̌��͎���`�s�ǂɂȂ��Ă���̂����ʂł�����g���~���O���Ă����܂��B

|

|

|

|

|

|

|

|

�ŏI�I�Ɏ���\��t����O�ɁA���[�^�[���������S���܂ł��Ԃ��ԂɂȂ�Ȃ��悤�A�藎�Ƃ����A���~�����Ă��܂��B�@�����ƃt�����g�p�l��������ɓ����Ȃ��悤�������������ʐڒ��e�[�v�Ōy���Œ肵�Ă���܂��B

|

|

����\��t���ēh���ɓ���܂��B�@���͓\��t����O�ɖؕ��v���C�}�[���y������h�~�̂���2��h�肵�Ă��܂����A�\��t���㐅���E���^���j�X�����N�����[��2��A�������N�����[��1��h���ĕ����I�ȋ��x������ƍ��߂܂��B

|

|

|

|

|

|

|

|

���̕����͎��̐�����щH�����₷���̂ŗv���ӂł��B�@���͐�[��30�x�Ɛ�����J�b�^�[�i�C�t�ŏ�����������Ő蔲���܂����B�@������2�Ԗڂ�����ł��B�@���[��30�x�ł����A�n�͎߂̕����ɕt���Ă��܂��B�@�E2�͍ł��|�s�����[��60�x�ł����A������ƕs�����B

|

|

�ʐ^�̉����̏����i2�Ӂj�Ə����^�̌��͂��̂܂܌�����悤�ɂȂ�̂ŐT�d�ɐ蔲���܂����B�@��̃��[�^�[���͉�������S�ɉB���̂Ńe�L�g�[�ɐ蔲���Ă��܂��B

|

|

|

|

|

|

|

|

����2�����H�ł���LED�̓��錊��2�ӂł����܂������A��������3�ӂ̃h�����Ő[��2mm�̌��������܂����B�@���������Ȃ̂Ńt���L�V�u���V���t�g�iANEX����mini-Shop�Ŕ̔����Ă���B�j�Ƃ��Ȃ��݂�FDD-1000�̑g�ݍ��킹�ł��B

|

|

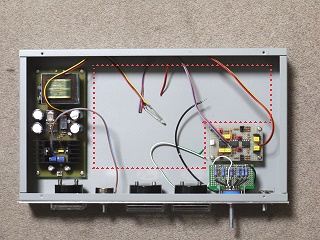

��̍ŏI���C�A�E�g�͂��̂悤�ɂ��Ċ�Œ�l�W���������܂����B�@�ԓ_�����͑傫�ȋX�y�[�X�ɂȂ�܂����A��قǂ����ɂ�����̂�����Ď��t���܂��B

|

|

|

|

|

|

���ނ����~�߂��Ė��Ȃ����m�F���B�@���ƃP�[�X�W�ʼn��H���Ȃ��ƂȂ�Ȃ��̂́A�w�ʂ�AC�R�[�h�X�g�b�p�[�̌���4�̃g�O���X�C�b�`���Œ肷��u���P�b�g�̐���A�V���t�g�̐葵���ł��B�@�����Ĕz�����ς܂���Γd�C�I�ɂ͊����ł��B

|

|

|

|

|

|

|

|

1mm���A���~�ō�����g�O���X�C�b�`�p�u���P�b�g�B�@���̐�Ɍ����锖���^�J������ŃX�C�b�`���Œ肵�A�X�C�b�`���{�f�B�[�G�t�F�N�g���N���Ȃ��悤GND�ɐڑ����܂��B

|

|

���̃u���P�b�g�̓G�|�L�V�ڒ��܂ɂČŒ肵�܂����A����ȃX�^�C���ň����ێ������Ă��܂��B

|

|

|

|

|

|

|

|

���̌Œ���@�͎��̂����̒�Ԃ̂ЂƂɂȂ��Ă��܂����A3�̃X�C�b�`�u���P�b�g�S�Ă�ڒ����I��������ł��B�@������Ǝ�Ԃ��|����܂����A�g�O���X�C�b�`���Œ肷��i�b�g���O�ʂ���S���������A�̎g�������o�[�X�C�b�`�̏��^�̃C���[�W�ɂȂ�܂��B

|

|

�����C���t���̂��x�������̂�����͂��߂Ďg��AC�R�[�h�X�g�b�p�[�B�@���̃l�W�������悭����ƃl�W���e�[�p�[��ɂȂ��Ă��܂����A���ꂪ���ł��B�@�i�b�g����ߕt���čs���ƃl�W���������k���čׂ��Ȃ�AC�R�[�h���M���b�ƒ��ߕt���Ĕ����Ȃ��Ȃ�܂��B

|

|

|

|

|

|

�ؐ������Œ肷��l�W���A����Œ肷��l�W���AAC�R�[�h���ʂ錊�������āA�V���[�V�̉��H�͑S�ďI���܂����B�@��͑S���i�̎��t���Ɣz���ł��B

|

|

|

|

|

|

���ӏ��z�����Ă͒ʓd��Ԃ̊m�F�⓮��m�F�����Ȃ���2���Ԃ�v���Ĕz�����S�ďI���܂����B�@�����Œ肷��l�W�̈ʒu�̊W�ŁA�܂�����O���Ȃ��ƂȂ�܂��A��قǂ��ꂪ�I�������P�[�u���^�C�Ŕz���𑩂˂ČŒ肵�܂��B

|

|

|

|

|

|

�S���i���t�����O�ʂ͂���Ȉz�ł����A�z�F���܂ߐv���ɕ`�����C���[�W�ǂ���ɂȂ��ϖ����x�������ł��B

|

|

|

|

|

|

iPod Nano���q���ň�ʂ�̓���e�X�g�����Ă��܂��B�@�o�͓d���������ʁADC�T�[�{�̌��ʁA�d���d���ύX���̕ω��Ȃlj��Ŋm�F���鎖���o���܂����B�@�܂���������G���͂���߂ĒႭ�A�����Ǝ����Â炵�Ă��������܂���ł����B

|

|

|

|

|

|

|

|

�{���͂�肽���Ȃ������z���I����̌������B�@����͕��M��̐^���ʼnE���̓g�����X�̐^���ɂȂ�܂��B�@�S���Ŗ�120������̂͌��\��ςł����B

|

|

�����H�ɓ���܂������A���E2�����炳���ɉ��s���@���h���s�V���ɒǂ����݁A�O�ʊp�̎ߐ؍��V�a�r�b�g�Ŏ{���܂����B

|

|

|

|

|

|

|

|

���Ƀt�����g�p�l�������Ƃ����܂��a��2.4�ӂ̃r�b�g�imini-Shop�Ŕ̔����Ă���SS2-2.4G�j�Œ���܂����B�@�p�l������2.3mm�ł��̂Ŋɂ��炸�����炸�̐▭�ȍa���ɂȂ�܂��B

|

|

���E��藣���ēV�A������Ƃ����܂��a��܂��B�@���̊Ԃ͍ŏI���@6mm�ɑ�6.5-7.5mm�̓K���ɐؒf�������ɂȂ��Ă��܂��B

|

|

|

|

|

|

|

|

���̒��߂��镔�����X�g���[�g�r�b�g�Ő؍킵�h���s�V��6mm�Ƃ��܂����B�@�����ǂ̒f�ʕ����ł�����J���i�ō��̂͑�ςł����A�g���}�[�ł���Ηe�Ղɐ؍�ł��܂��B

|

|

�h���O�̎d�グ�����́A#240�A#400�̃y�[�p�[�ƃn���h�T���_�[��g�ݍ��킹�Ă��܂����B

|

|

|

|

|

|

|

|

�|�A�X�e�C���𐅂�2�{�Ɋ�߂���2��h�肵�܂��B�@�����

1��ڂ̌�ł܂����F�Z�x���Ⴂ�ł��B

|

|

2��ڂ̒��F�����S�����㐅���E���^���j�X�����N�����[��2��h��㐅���E���^���j�X�������N�����[1��h�肵�܂����B

|

|

|

|

|

|

�����ăV���[�V�̏���̏ꏊ�ɓ��Ăăl�W�����������ߍ��Œ肵�܂����B�@����Œ肵�Ă���l�W�͑��Œ�l�W���ߕt���̏�Q�ɂȂ�̂ŊO���Ă��܂��B

|

|

|

|

|

|

|

|

���ɒ�ƂȂ�5.5mm���V�i�����������킹�Ő�o���A���M���̕����̐蔲���ƃl�W�������Ȃ��悤���J����{���܂��B

|

|

�X�Ƀt�����g�p�l�����Ƃߍ��܂�镔����2.4�ӃX�g���[�g�r�b�g�Œ��荞�݁A���̌�O�ʂɖ،��e�[�v��\��t���܂����B�i����j

|

|

|

|

|

|

|

|

2�{�Ɋ�߂����I�[�N�F�X�e�C����h��܂����B�@�����2��ڂ̒��F��ł����A�̐��n�����Ȃ蔒���ۂ��̂ō����3��h��Ƃ��đ��ƔZ�x�A�F���𐮂��܂��B

|

|

3��ڂ̒��F�����S������ɐ����E���^���j�X�����N�����[2��h��A�����E���^���j�X�������N�����[1��h��Ŋ����������͊����ł��B�@�V���[�V���ɛƂߍ���ł݂܂����B

|

|

|

|

|

|

���4�{��M3�l�W�ŃV���[�V�ɌŒ肵�܂����A�S���r�������߂��܂��̂ŊO�Ϗ�͗]�v�˃l�W�͑S�������܂���B

|

|

|

|

|

|

����ŃV���[�V�����̊���O���Ȃ��ƍ�Ƃ����ɂ������Ƃ͂���܂���̂ŁA�ēx�Œ肵�ă��C�������O�𑩂˂Č����o���h�ŌŒ肵�܂����B

|

|

|

|

|

|

|

|

�V�̉��H�ɓ���܂����B�@3�ӂ̃X�g���[�g�r�b�g�ő�R�̍a��܂����A�K�C�h���Œ肷��ڈ��������ăZ���t�@���e�[�v�œ\��t���܂����B�i�Ԋu��6mm�̐��������������ł����H�j

|

|

4�{�̍a��I�����5�{�ڂ̃K�C�h�ʒu���Z�b�g�����Ƃ���ł��B�@6mm�Ԋu�ŃK�C�h���ړ�����A3�ӂ̃X�g���[�g�r�b�g���g�����ɍa�ƍa�̊Ԋu��3mm�Ƃ����킯�ł��B

|

|

|

|

|

|

|

|

�a�����I�������Ԑ��Őؒf���čŏI�I�ȓV�̕��ɂ��܂����A��������a���͒����؍킵�Ă��܂��B�@�������邱�Ƃōa�̐�n�߂��I���̐؍헐���o���������Ă���肠��܂���B

|

|

�a������I�������}�X�L���O�e�[�v�ɋ��܂ꂽ�����̍a�����S�ɒ���ʂ��܂��B�@����ɂ͑�^�̃J�b�^�[�i�C�t���g���܂����B

|

|

|

|

|

|

|

|

�ŏI�I�ȉ����ɐؒf���i��̎ʐ^�̐Ԑ��j�A�d�グ���������܂����B

|

|

�ߑO���猩���Ƃ���ł����A�t�����g�p�l���ɛƂߍ��ލa�i�����̊p�����Ɍ�����B�j��O���̖،��e�[�v�\����ܘ_�ς�ł��܂��B

|

|

|

|

|

|

|

|

�����ăX�e�C���Œ��F�B�@�����2��ڂ̏I����ł���3�F���܂��B

|

|

���̌㐅���E���^���j�X�����N�����[��2��A�����E���^���������N�����[��1��h�芮�S������ɍa�̒��𐅐��y�C���g���������œh��Ԃ��܂����B�i�\�ʂɂ͂ݏo�������͔G��G�ЂŐ@�����B�j

|

|

|

|

|

|

|

|

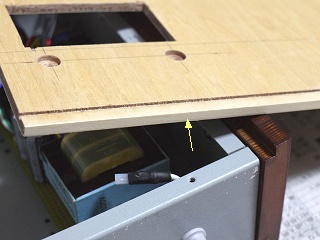

�P�[�X�ɛƂߍ����B�@�V�͑��̃g�b�v�ʂ��0.5mm�����݂܂��B�i�_�����Ƃ���ł��B�j

|

|

�V�Ɩ{�̂̊ԂɃA���~�̊W���ڂ��čēx�V��Ƃߍ��݁A�ђʍa�̊p���V���[�v�y����L����Ƀ}�[�L���O���܂��B

|

|

|

|

|

|

|

|

�}�[�L���O����L����0.5-1.0mm�O���ɐ��������i���傫�ڂ̌��ɂ���B�j�A�����`��`���܂��B

|

|

���̌���؍H�p�Ȑ���u���[�h�imini-Shop��No.5�u���[�h�j�Ő蔲���܂����B�@�ܘ_���X���Őؒf�ʂ��������ۂ߂܂��B

|

|

|

|

|

|

|

|

4�ӏ��ɋ��͂ȗ��ʐڒ��e�[�v��\��t���܂����B�i���F�̕����j

|

|

���̏�ɓV���ڂ�����̈ʒu�ɂȂ�悤�������݈����グ�ė��Ԃ��ɂ��܂����B�@4�����̖��̌���3.2�ӂ̃h�����Ŋђʌ��������܂��B

|

|

|

|

|

|

|

|

�����̌���M3�̃l�W�œV�ƃA���~�̊W�������߂��܂��B

|

|

��芸�����͒����̓��̃l�W���g���܂������A���ۂɂ͊W�̊J���߂͕p�ɂɂȂ�̂ŁA�w�Œ��߂���l�W���g�����ق����֗��ł��B

|

|

|

|

|

|

�{�e�[�}�݂̂Ɋ|�����Ă����킯�ł͂���܂��A����J�n���3�����Ŋ����ɑ��������܂����B�@���p�I�ȃw�b�h�t�H�[���A���v�͖��_�����Ƃ��Ă̑��ʂ������Ă��܂����A�ʍ\���ɂ�����o�����Ǝv���܂��B

|

|

|

|

|

|

���߂Ă̎��݂ł���������\���ĕ\�ʂ��d�����@�͉��Ƃ��y��_�ɓ͂����Ǝv���܂��B�@���A�Ŏ��R�ɕ������ꂪ�o���܂�����A������҂莩�Ȏ咣�����Ă��܂��B

|

|

Copyright (C) 2001-2019, Vic Ohashi All rights reserved.